Для чего необходим измельчитель?

Сено становится основным кормом для скотины в зимние месяцы. Его также используют для настила в хлеву, мульчирования почвы, изготовления топливных брикетов и так далее. Поэтому заготавливать сено приходится в больших количествах. Для удобства применения и хранения его перерабатывают. Проще всего делать это при помощи измельчителя сена и соломы для частных подворий.

Подобные дробилки изготавливаются различной мощности и размера. Принцип работы устройства основан на работе вращающихся ножей. Сено подается в специальный бункер. Проходя сквозь барабан с ножами, оно перемалывается и поступает в бункер отдачи.

Конструктивные особенности

Конструкция измельчителя соломы и сена включает в себя следующие основные элементы:

- Электродвигатель. От его мощности будет зависеть скорость переработки.

- Емкость, в которую подается необработанное сено или солома. Она может иметь различные габариты, в зависимости от количества сырья, которое планируется перемалывать.

- Вал, на котором смонтированы ножи и контрножи. Они должны быть изготовлены из прочной стали и хорошо заточены.

- Бункер для отработанного сырья. Для удобства он монтируется пол наклоном.

- Опоры. Чаще изготавливаются из труб диаметром не менее 25 мм. Их высота подбирается, исходя из габаритов электродвигателя.

Описание типовой конструкции

Типовая конструкция подразумевает элементы, из которых изготовлено устройство. Их минимальный набор может быть дополнен вспомогательным. Цель — улучшить комфорт от работы с устройством.

Стандартный набор измельчителя:

- Бункером выступает ёмкость достаточного объёма. Обычно берут старую бочку или большой бидон, куда закладывают обрабатываемую растительность.

- Электромотор устанавливают внизу бункера. Главное, чтобы его мощность была достаточной для работы без остановок и для большой загрузки.

- Ось, на которой закреплены ножи в количестве от 3 до 6. Её закрепляют непосредственно к оси электромотора.

Основу аппарата составляет бункер с острыми ножами, которые жёстко закрепляют на диске из стали. Диск устанавливают на ось, которая является валом электродвигателя или соединена с ним через редуктор.

Бункер представляет собой ёмкость для закладки материала — сена или соломы, которые требуют измельчения. В нём происходит процесс рубки. В целях безопасности бункер делают максимально высоким, чтобы при погрузке сырья руками не коснуться ножей. Форма ёмкости, как правило, цилиндрическая, но можно встретить форму перевёрнутого конуса. Устанавливают ёмкость на подставку, обычно в виде треноги. Высота подставки такая, чтобы внизу мог быть установлен электромотор. Последний закрепляют на днище.

Иногда бункер выполняют небольшим по высоте, но с крышкой в целях безопасности. В крышке обязательно должно быть отверстие для загрузки сырья.

Производство по поточному принципу создают путём установки отвала отработанной массы. Через устройство измельчённый материал выбрасывается из бункера. Это позволяет добавлять сырьё непрерывно. То есть останавливать мотор, чтобы достать сечку и добавить сырьё, не потребуется. При этом достигается значительная экономия времени. Его сделают снизу бункера. Форма не важна, главное, чтобы был наклон для отвала материала.

Диск с размещёнными на нём ножами — деталь крайне сложная в изготовлении. Конструкция может быть произвольной. Цель при сборке — достигнуть максимального баланса, чтобы устройство в процессе работы не тряслось от вибраций.

Схема работы

- Включают электромотор.

- Загружают материал в бункер.

- Из патрубка вылетает обработанный материал, который попадает в заранее подготовленную ёмкость.

Ёмкостью обычно служит бочка из пластика. Желательно её накрыть крышкой, а сбоку сделать отверстие, чтобы сечка не разлеталась во все стороны. Оператору остаётся подавать сырьё и вовремя освобождать ёмкость с сечкой. В идеале их используют несколько, меняя по мере наполнения.

Популярные модели фабричного производства

Тем, у кого нет желания тратить силы и время на изготовление такого устройства, лучше приобрести готовую модель в магазине. Среди самых популярных измельчителей сена и соломы для частных подворий выделяют:

- М15. Имеет удобный бункер для подачи сырья. Оснащена острыми ножами из стали повышенной прочности и двигателем мощностью 3 кВТ. Благодаря этому такой агрегат может перерабатывать не только сено и солому, но и тонкие ветки. Барабан вращается с частотой 1500 оборотов в минуту. Вес всей конструкции 130 кг.

- КР02. Эта модель компактна и при этом отличается отличной производительностью. Мощности двигателя в 1,54 кВт хватает на то, чтобы перерабатывать до 25 кг сырья в час. Работает от стандартной сети в 220 В. При малом потреблении энергии она отлично справляется со своими функциями.

- К-500. Способен переработать до 300 кг сырья в час. Мощность двигателя 2 кВт. Такая модель подойдет для крупных хозяйств с большой численностью скота. Конструкция бункера позволяет закладывать сени с помощью вил, что облегчает и ускоряет работу.

Выбирать конкретную модель нужно, исходя их количества сырья, которое придется перерабатывать. Если поголовье вашего скота малочисленно, нет смысла переплачивать за мощные агрегаты. Лучше сэкономить и купить измельчитель небольшой производительности.

Выбирайте товар только проверенных производителей. Низкокачественный измельчитель с двигателем недостаточной мощности будет плохо справляться со своими функциями и быстро сломается.

Отсутствие сложных деталей и приспособлений в конструкции позволяет опытному мастеру изготовить измельчитель травы и сена самостоятельно. Достаточно приобрести двигатель достаточной мощности, все остальные элементы можно найти в каждом хозяйстве. Перед изготовлением измельчителя изучите его чертеж

Как изготовить измельчитель самостоятельно?

Если вы не хотите тратить много средств на покупку техники, то можно изготовить измельчитель сена и соломы своими руками. Для этого придерживайтесь нескольких рекомендаций:

- Подберите подходящий электродвигатель. Если вы планируете перерабатывать до 200 литров сырья, то отдайте предпочтение моделям с мощностью от 2 до 5 кВт. Для небольшого количества сена возьмите агрегат меньшей мощности.

- Сборку устройства производят в соответствии с чертежом. Сегодня в интернете можно отыскать массу вариантов. Вам останется только выбрать подходящий.

- Для изготовления металлических деталей конструкции используйте металл с толщиной не менее 3 мм. Для опоры двигателя выбирайте материал потолще.

- Рабочая часть агрегата представляет собой металлический цилиндр, внутри которого монтирован диск с острыми ножами. Ось должна быть надежно закреплена в двигателе.

- В качестве емкости для загрузки сена можно взять старую металлическую бочку.

- К рабочей части приваривается опора под двигатель. Для надежности их снабжают косынками.

- Двигатель закрепляется на опоре при помощи болтов и саморезов.

- Монтировать электрику можно только после того, как все части конструкции собраны и надежно зафиксированы.

При наличии навыков обращения со сварочным аппаратом и понимании работы электродвигателя изготовить такой агрегат можно за один день. Если какие-то тонкости вам остались непонятны, посмотрите видео о том, как сделать измельчитель сена:

Измельчитель сена/соломы (фото)

Для различных сельскохозяйственных нужд зачастую требуется измельченное растительное сырье – это и подкормка для посадок, и укрывной материал для боящихся холодов культур, и корм для живности. Для быстрого и удобного приготовления такого измельченного сырья можно использовать разнообразные измельчители, в том числе и самостоятельно изготовленные. Например, можно изготовить измельчитель сена своими руками, для которого можно найти массу вариантов применения. При этом он будет в разы эффективнее, чем популярные траворезки, потому что сено значительно жестче простой травы, следовательно, для работы с ним нужны более прочные ножи и более мощный силовой агрегат. То есть измельчать траву с помощью измельчителя сена можно будет, а обратный вариант может оказаться невозможным.

Изготовление измельчителя

Начинайте изготовление с подбора двигателя, ведь именно к его форме и характеристикам привязаны параметры остальных деталей. Можно использовать даже мотор от стиральной машинки, но производительность такой соломорезки окажется очень низкой из-за малой мощности агрегата.

Лучше подойдет электродвигатель от циркулярной пилы или какого-нибудь деревообрабатывающего станка.

Оптимальная мощность для домашнего аппарата составляет 3–10 кВт, если дом подключен к сети 380 В или 1–3 кВт, если есть только 220 В.

Бензиновые двигатели не имеют таких ограничений, но у большинства из них вал расположен горизонтально, что хорошо подходит только для барабанных соломорезок.

Далее придерживайтесь следующего порядка действий:

- изготовление ножа;

- изготовление «улитки»;

- изготовление основания;

- изготовление сетки;

- установка ножек;

- установка двигателя и ножа;

- монтаж крышки и подающего патрубка (раструба);

- подключение двигателя и тестовый запуск.

Нож

Поскольку ножи могут быть самой разной формы, то и способы их изготовления сильно отличаются, поэтому мы расскажем лишь об общих принципах их изготовления и балансировки.

В первую очередь определитесь с типом и конфигурацией ножа, ведь если аппарат будут использовать только для не слишком мелкого измельчения соломы, то подойдет самый простой двухлопастный нож.

Если же вы планируете перерабатывать и другие материалы, то лучше изготовить зубчатый нож с вентиляторными лопатками. Поскольку последний вариант наиболее универсален, то мы будем рассказывать именно о нем, однако большинство приемов применимы и для других типов режущего инструмента.

Материалы

Для его изготовления потребуются:

- кусок листовой стали толщиной 3–5 мм достаточного размера;

- обрезки листовой стали такой же толщины;

- обрезок трубы, внутренний диаметр которого равен или на доли мм превосходит наружный диаметр вала двигателя;

- болты диаметром 6 мм, а также соответствующие им гайки.

Порядок действий

Сначала определите количество режущих элементов и способ их крепления, то есть приваривание или прикручивание.

Чем больше режущих элементов, тем сильней измельчение, однако тем сложней балансировка ножа, поэтому оптимальным являются 2–4 режущих элемента и 2–4 лопатки.

Сначала можно изготовить нож с минимальным количеством деталей, чтобы набить руку, а затем сделать более сложный и эффективный инструмент. Если режущие элементы прикреплены болтами, то их можно заменить на детали другой формы, чтобы сделать более подходящим для того или иного материала, но такой инструмент гораздо сложней в изготовлении.

Поскольку о креплении деталей с помощью болтов мы расскажем ниже, то тут будем говорить о соединении режущих элементов и диска с помощью сварки.

Сначала составьте чертеж в масштабе 1:1, на котором отметьте:

- место установки трубы (строго по центру);

- место установки, а также направление каждого элемента, включая лопатки.

Затем любым удобным способом перенесите чертеж на вырезанный диск и приварите все детали с точностью до долей миллиметра. Перед привариванием режущие элементы приведите к единому размеру и форме, а также заточите, после чего взвесьте.

Допустимая разница составляет 0,1 г, если ее превысить, то соломорезку начнет сильно бить, что сократит срок службы подшипников двигателя, а при сильном дисбалансе может перевернуть аппарат.

Каждую деталь аккуратно проваривайте с обеих сторон, не прожигайте металл. Если не умеете так варить, попросите хорошего сварщика выполнить эту работу.

Кусок трубы обрежьте до длины 5 см, причем торцы должны быть под углом строго 90 градусов, затем посередине просверлите сквозное отверстие и нарежьте в нем резьбу под болт, после чего приварите к обратной стороне диска строго по центру.

Если планируется использовать нож совместно с сеткой, то есть смысл приварить снизу пару доизмельчающих лезвий, ведь часть соломы будет находится ниже уровня диска, а значит расположенные сверху ножи не смогут резать ее. При этом места для лезвий нужно выбирать так, чтобы они не мешали во время обслуживания соломорезки откручивать болты крепления ножа к валу электродвигателя через выдувное отверстие.

Балансировка

Чтобы проверить балансировку, наденьте нож на вал двигателя и закрепите, после чего надежно зафиксируйте мотор и на секунду включите.

Если нет биений, то нож сделан правильно и его можно ставить в соломорезку. Если же есть биения, вставьте вместо вала двигателя подходящий по диаметру стальной пруток, затем зафиксируйте его в тисках с помощью двух подшипников и проведите балансировку.

Для этого аккуратно, но сильно крутните нож рукой и после остановки отметьте участок, направленный строго в низ, затем еще раз также крутаните и снова отметьте участок, направленный вниз. Если метки находятся на одном месте или рядом, то прямо по метке высверлите отверстие диаметром в пару мм.

Если же метки все время в разных местах, значит есть одна из следующих проблем:

- криво или не по центру приварен отрезок трубы;

- погнут вал двигателя.

Чтобы определить причину, потребуется линейка и какая-нибудь опора. Чтобы проверить правильно ли приварена труба, сделайте следующее:

- установите линейку перпендикулярно ножу с обратной стороны на расстоянии 5 мм;

- сильно крутаните нож;

- смотрите на расстояние между линейкой и ножом — если оно меняется, труба приварена криво.

Если эта проверка ничего не показала, то закрепите линейку над ножом на расстоянии 5 мм и сильно крутните нож – меняющееся расстояние говорит о том, что труба приварена не по центру. Если обе проверки не выявили дефектов, то проблема в двигателе и его нужно заменить.

Улитка

Такое название корпус механизма измельчения получил за внешнее сходство с улиткой, однако по сути корпус и ножи образуют центробежный вентилятор.

Его можно сделать из различных материалов, в том числе обычной стальной бочки из-под краски или другой жидкости, ведь улитка – это цилиндр с очень маленькой высотой и особой формы отверстием для выхода воздушного потока.

Однако тонкий металл, из которого изготовлена бочка, не обладает достаточной жесткостью, чтобы эффективно удерживать двигатель во время измельчения любых материалов, поэтому, помимо обрезка бочки, потребуется основание – стальная круглая пластина толщиной 3–5 мм и диаметром на 5–10 см меньше диаметра днища бочки.

Если бочки нет, материалом для улитки может стать стальная труба диаметром 40–60 см и листовая сталь толщиной 3–5 мм, в этом случае основание не требуется, ведь дно улитки будет выполнять его функцию. Чтобы правильно изготовить корпус вентилятора, определите направление вращения вала двигателя, ведь он будет разгонять воздух, заставляя его вылетать наружу с огромной скоростью.

Определив направление вращения вала, на дне и корпусе вентилятора разметьте отверстие для выхода воздуха, причем длина этого отверстия составляет примерно 10–20 % длины окружности корпуса (чем больше, тем лучше).

Высота корпуса (боковины) должна превышать расстояние от двигателя до верха ножа хотя бы на 2 см.

Затем изготовьте выходной патрубок. Его сечение зависит от того, насколько далеко необходимо отбрасывать измельченный материал, а также от фракции измельченных частиц. Чем крупней фракция, тем больше должно быть сечение, но тем меньше расстояние, на которое воздушный поток перебросит готовый продукт.

Кроме того, многое зависит от высоты ножа — чем он выше, тем меньше соотношение длины и высоты патрубка, ведь необходимо сохранить оптимальное сечение.

Нормальное соотношение длины к вышине составляет от 1:1 до 1:2. Длину патрубка определяют по его высоте, увеличивая параметр в 1,5–2 раза.

Обязательным условием является отсутствие углов на ближнем краю патрубка и отсутствие острых углов на дальнем краю.

Кроме того, ровно по центру дна сделайте отверстие для вала двигателя и отверстия для крепления мотора. Подробней об этом мы расскажем в следующем разделе. Готовые дно и боковину между собой, причем боковину из бочки желательно варить с помощью полуавтомата, а трубу и толстое дно соединяют с помощью инвертора.

Крышку делайте такой же формы, как и дно, затем прорежьте в ней подающее отверстие (его местоположение может быть любым), сечение которого в 2–3 раза превышает сечение выходного патрубка.

Если сделать сечение еще больше, то скорость движения засасываемого воздуха окажется недостаточной и часть измельченной соломы будет вылетать через верх.

Крепить крышку можно любым удобным способом, обеспечивающим надежную фиксацию и быстрое снятие, а диаметр и форма подающего патрубка не имеют значения, главное, чтобы он был больше отверстия в крышке.

Основание

Диаметр бочки объемом 200 л составляет 55 см, поэтому диаметр круга основания должен быть в пределах 45–50 см, причем изготовление улитки необходимо начинать именно с основания. Чтобы сделать его, подберите ровный и подходящий по размеру кусок листовой стали, затем разметьте его.

Разметку проводите циркулем и рулеткой от центра в несколько этапов:

- рисуйте отверстие под вал двигателя, диаметром на 3–5 мм больше диаметра вала двигателя;

- размечайте отверстия для крепления двигателя;

- отметьте отверстия для крепления обрезка бочки.

Диаметр вала измерьте штангенциркулем. Чтобы точно нанести расположение крепежных отверстий двигателя на металл, сделайте бумажную модель.

Для этого:

- в подходящем по размеру куске бумаги вырежьте отверстие под вал;

- наложите эту бумагу на двигатель и плотно прижмите;

- ручкой или карандашом проткните бумагу в районе крепежных отверстий.

Готовую модель наложите на металл и отметьте места сверления на нем. Диаметр крепежных отверстий должен превышать диаметр болтов на 1 мм. Отверстия для крепления обрезка бочки расположите на расстоянии 2–5 см от края основания, диаметр отверстий 7 мм (под болт диаметром 6 мм), расстояние между отверстиями 5–15 см.

Сетка

Задачей сетки является фильтрация измельченных фрагментов и пропуск тех соломинок, которые меньше отверстий в сетке, поэтому устанавливая сетки с разным размером ячеек можно регулировать фракцию готового продукта. Сетку можно делать из листовой стали толщиной 0,5–2 мм, причем слишком большая толщина не даст ей никакого преимущества. Хорошо подойдет металл от двухсотлитровой бочки.

Отверстия можно пробивать с помощью пресса с матрицей и пуансоном или вручную различными пробойниками, также можно использовать дрель со сверлами подходящего размера или взять готовую сетку из металла требуемой толщины.

Неплохие результаты дает заборная сетка из толстой проволоки, соединенной точечной сваркой, ее недостаток – большой размер ячеек (≥2 см). Сетку крепите к выдувному отверстию улитки четырьмя болтами по углам.

Если планируется измельчать только солому или сено, то можно сделать сетку даже из большой консервной банки, если же вы планируете перерабатывать и другие продукты, лучше использовать более толстый материал. Также можно взять уже готовую сетку от различных механизмов, лишь бы она подходила по толщине и размеру отверстий.

Прикрепление ножек

Ножки, рама или какое-нибудь другое устройство приподнимает соломорезку над землей, чтобы обеспечить комфортную работу двигателя.

Существует множество вариантов таких устройств, от примитивной треноги без каких-либо регулировок до рамы с опускающимися колесами или небольшими ножками, которые можно регулировать по высоте.

Главное, чтобы ножки или рама не мешали обслуживать двигатель, а также не ухудшали его вентиляцию и были надежно прикреплены к основанию. Крепить их можно как болтами с гайками, так и сваркой.

Болтовое крепление позволяет быстро сменить ножки или раму на какое-то другое устройство, а соединение сваркой быстрей и проще.

Установка двигателя и ножа

В соломорезке, о которой мы рассказываем в этой статье, установка двигателя предусмотрена только снизу, чтобы вал электромотора был одновременно и валом ножа. Если основание сделано правильно, то достаточно поставить двигатель на землю валом вверх, затем поставить на него улитку и прикрутить болтами, под которые на электромоторе есть штатные отверстия.

Если же планируется двигатель ставить отдельно, то придется к основанию крепить опору с подшипниками, которые будут держать вал ножа. Кроме того, необходимо будет сконструировать какой-то передаточный механизм, соединяющий вал двигателя и вал ножа.

Проще всего ременный привод, но для него необходимо предусмотреть механизм изменения натяжения ремней, что сильно усложнит конструкцию. Можно использовать редукторы с разным положением валов относительно друг друга и различным коэффициентом передачи.

Возможно придумать какой-нибудь другой экзотический способ передачи крутящего момента, но при этом помните главное правило – чем проще, тем надежней.

Закрепив двигатель, надевайте на его вал изготовленный и отбалансированный нож с уже наживленными фиксирующими болтами, затем через выдувное отверстие закручивайте эти болты с помощью подходящей головки и достаточной длины удлинителя.

Обычно для таких болтов хватает момента затяжки в 4–6 кг, однако если вы планируете помимо сена или соломы измельчать более твердые и прочные материалы, то фиксацию ножа на валу необходимо усилить.

Сделать это можно двумя способами:

- Просверлить в валу отверстия глубиной 1–2 мм, соответствующие по расположению отверстиям в трубе и подходящие болтам по диаметру.

- Прорезать в трубе и валу канавки для установки шпонки и вырезать соответствующую им шпонку.

Первый способ гораздо проще в изготовлении, но сильно усложняет установку ножа на вал, ведь придется выполнять работу в тесноте и без хорошего обзора.

Второй способ гораздо проще в установке, но чтобы нормально подготовить все детали, потребуется очень тонкая работа и специальное оборудование, которое вряд ли найдется в обычном гараже. Скорее всего, для этого придется обращаться к опытному фрезеровщику, что подразумевает оплату, а значит, удорожание всей конструкции.

Чтобы проверить надежность крепления ножа, необходимо:

- поставить соломорезку на землю;

- ухватить нож за лезвия или любое другое удобное место (если пальцы недостаточно тонкие и сильные, то можно использовать небольшие струбцинки или заранее предусмотреть в режущих деталях отверстия для такой проверки);

- поднять конструкцию над землей и потрясти вверх-вниз и в разные стороны.

Если через минуту расстояние от ножа до двигателя не изменилось, то он закреплен нормально, если же изменилось, необходимо его усилить.

Монтаж крышки и подающего патрубка или раструба

Если корпус и крышка улитки сделаны правильно, то установка крышки и ее фиксация не вызовут затруднений, однако если допущены ошибки, то вы не сможете нормально поставить крышку на место.

Ведь она должна плотно прилегать к корпусу улитки, а даже небольшая щель будет снижать эффективность работы соломорезки.

Высота и форма подающего патрубка или раструба должны обеспечивать максимальное удобство при загрузке перерабатываемого материала, поэтому есть смысл сделать несколько раструбов разной формы под различные материалы и крепить их с помощью болтов к крышке.

Подключение двигателя и первый запуск

В зависимости от типа и конфигурации двигателя, подключите его через соответствующий конденсатор или пусковое реле, а также установите защитный автомат и кнопку экстренного отключения.

Если вы не уверены, что сможете все сделать, пригласите квалифицированного электрика, чтобы он выполнил все работы, включая проверку после пуска. Затем надежно закройте все детали пусковой системы, чтобы к ним не было доступа и полностью соберите аппарат.

Когда соломорезка полностью собрана и установлена на месте, проведите первый пуск, во время которого:

- определите силу вибраций (допустимо едва заметное дрожание, похожее на жужжание);

- измерьте пусковой и холостой ход с помощью токовых клещей;

- измерьте напряжение на корпусе;

- проверьте, не вылетает ли солома через верх.

Если все проверки показали, что аппарат полностью исправен, то проведите первое измельчение, сначала закидывая растительность потихоньку, а затем переходя к загрузке в штатном режиме.

При этом не убирайте токовые клещи, чтобы убедиться, что потребляемый ток не превышает допустимый для этого типа двигателя. Убедившись, что все в порядке, выключайте сенорезку и отключайте ее от сети, чтобы избежать случайного запуска, затем покрасьте корпус для защиты от ржавчины.

Разновидности оборудования для измельчения сена и соломы

В зависимости от мощности, производительности, габаритов и, естественно, цены такое оборудование делится на 2 большие группы:

- промышленное – это крупные установки, предназначенные для работы с большим объемом сырья, они используются на крупных животноводческих и фермерских хозяйствах, также выпускаются специальные измельчители, устанавливаемые непосредственно на комбайны, в этом случае срезанное сено сразу же превращается в измельченную массу;

- бытовое – это, как правило, небольшие устройства, производительности которых достаточно для покрытия индивидуальных нужд в измельченном сене или соломе, именно такие измельчители могут быть изготовлены своими руками.

При этом независимо от размеров и мощности измельчителей принцип их работы остается одинаковым:

- сырье загружается в специальный бункер, для этого можно приспособить специальный транспортер, а можно закидывать сено и слому вручную. При этом важно помнить, что в сырье не должно быть никаких посторонних предметов и твердого мусора;

- из бункера сырье попадает в специальный барабан, где оно изрубается на небольшие фрагменты;

- далее изрубленный продукт подается в дробилку, где он измельчатся до конца.

Самостоятельное изготовление соломорезки

Для бункера и барабана рекомендуется использовать листовой металл толщиной в 4 миллиметра. Приводить в движение ножи измельчителя можно с помощью электродвигателя, мощности в 3 кВт для этого будет вполне достаточно.

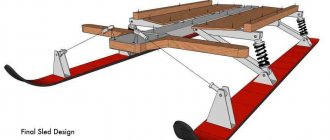

Чертеж измельчителя сена/соломы:

Первым делом нужно сделать проект и в соответствии с ним разметить металл. Затем из размеченных листов вырезаются необходимые элементы: дно, противорежущая дека. Корпус приемного бункера можно изготовить из жести или другого мягкого металла. Для изготовления ножей можно взять крепкие болты, обрезать их по необходимой длине и заточить на наждачном камне. Получившиеся лезвия следует закрепить на диске, а также скрепить с противорежущей декой. Также нужно приварить в пространство между резаками лопатки для откидывания измельченной соломы.

В дне просверливается отверстие для выведения вала электродвигателя, к которому с помощью специальной втулки будет крепиться диск с лезвиями. После этого можно считать, что измельчитель сена и соломы своими руками изготовлен. Если все рассчитано и сделано правильно, то производительности и запаса прочности такого аппарата будет вполне достаточно для нужд небольшого частного хозяйства. Конечно же, для изготовления придется повозиться, если нет желания или возможности собирать измельчитель самостоятельно, можно купить фабричную модели, однако цена такого оборудования может быть далеко не самой маленькой, поэтому самостоятельное изготовление позволит неплохо сэкономить.

Сенорезка или соломорезка — незаменимый агрегат в подсобном хозяйстве. С его помощью можно быстро и легко измельчить сено для домашней птицы или молодняка животных, а также намолоть солому для утепления грядок или зимников, изготовления брикетов для отопления. Сделать сеноизмельчитель самостоятельно несложно, а практичность и функциональность самодельного аппарата не будет уступать магазинным аналогам.

Как собрать устройство

Сборка устройства на основе бака стиральной машины практически не отличается от сборки измельчителя с другой емкостью. Отличие состоит в том, что перед сборкой в дне бака вырезают небольшое отверстие прямоугольной формы. Его укрепляют металлическими уголками.

Дальше процесс сборки ничем не отличается. Крепятся опоры под устройство, площадка для приема готового сырья.

После установки двигателя его подключают к кабелю и устройству пуска. После этого соломорезка в домашних условиях готова к применению. Такие, на первый взгляд простые агрегаты, способны значительны облегчить труд и сэкономить время на ведение хозяйства

В этой статье мы рассмотрим, как своими руками сделать измельчитель для соломы, сена и травы, так называемая соломорезка. Расходные материалы, запчасти, ремни, ножи бросовые, они могут находится в любом гараже. Сделав это приспособление своими руками, вы сэкономите и будете уварены что у вас надежный аппарат, который всегда выполнит свою работу.

Дачнику сложно обойтись без такого измельчителя. Он в простой способ измельчит траву, ботву, солому, сена которые можно собирать на участке, и потом заложит в компостную яму. Таким образом компост быстро перегнивает и превращается в удобрения, которые будут полезны для грядок. Вырастит хороший урожай овощей и порадует умельца-дачника.

Необходимо будет приготовить пластиковую бочку, в которую будет собираться измельченная солома или трава.

Устройство сеноизмельчителя

Самый простой измельчитель сена и соломы изготавливается из обычного пылесоса. Обычное пластиковое или алюминиевое ведро служит рабочей камерой, куда закладывается сырье, а после опускается нож, насаженный на вращающийся вал. Сделать такой аппарат можно за несколько минут, но у него есть один существенный недостаток: низкая производительность и непрактичность. Если поголовье птицы или скота большое, понадобиться более надежная сенодробилка.

Рабочий узел — самая важная часть соломоизмельчителя. Состоит он из стального бункера, внутри которого расположены ножи. К оси двигателя ножи крепятся специальной осью. Обычно бункер делают в форме цилиндра, а для большей безопасности стенки оставляют высокими. Можно сделать и с короткими стенками, но тогда оснастить устройство крышкой.

Основные составляющие соломоизмельчителя:

- Рабочая камера с крышкой,

- Опора,

- Мотор,

- Полоска усиления,

- Ножи или режущий диск,

- Приемник сырья.

Материалы

Собирается в домашних условиях сенорезка своими руками из доступных каждому материалов. А ее изготовление не требует особых технических навыков. Чтобы сделать измельчитель сена своим руками, нужно иметь слесарный набор, сварочный аппарат, дрель и машинку для шлифования. Из материалов же необходимы:

- Мотор (подойдет электродвигатель от стиральной машинки),

- Лист металла, с толщиной около двух миллиметров,

- Лист металла, толщиной около трех миллиметров,

- Стальной лист, толщиной в десять миллиметров,

- Отрез трубы (не стоит использовать диаметр более 25 мм),

- Полоска металла, шириной 3 мм, длиной 25 мм.

Применяемые материалы

Сделать измельчитель для травы под силу даже начинающему мастеру. Ему понадобиться простой слесарный набор и материалы, которые наверняка найдутся в сарае. Дополнительно понадобится сварочный аппарат, машинка для шлифовки, дрель. Из материалов необходимо подготовить:

- Электрический мотор, например, двигатель со стиральной машины.

- Небольшой отрез трубы, желательно диаметра 25 мм или менее.

- Листы металла, толщиной 2 и 3 мм.

- Металлический лист, толщиной 10 мм.

- Стальная плита, приблизительного размера 25*3 см.

Сенорезка из стиральной машины

Более простой и менее мощный измельчитель сена своими руками можно смастерить из обычной стиральной машинки. Помимо машинки, необходимы еще:

- Ножи или режущий диск,

- Электрический провод,

- Ведёрко,

- Уголок металлический,

- Крепежные элементы,

- Слесарный набор.

Небольшой совет: если планируется измельчение не только сена и соломы, но и древесных веток, то лучше использовать дополнительный бензиновый двигатель.

Как собрать устройство

Внизу корпуса выпиливается небольшой прямоугольный вырез, размером примерно 20 на 7 см. Его периметр обшивается металлическими пластинками для большей прочности. Из уголка делается подставка. Высота подставки зависит от того, что планируется использоваться в качестве приемника измельченного сырья. Для ведер подставку делают более высокой, чем для ящиков.

Чтобы прикрепить двигатель, на валу делают два небольших отверстия, после чего на него устанавливают втулку с резьбой. Двигатель монтируется на вал, а вся конструкция крепится ко дну бака металлическими шпильками. Уже после это на вал надеваются режущие диски или ножи. Очень важно подобрать размер дисков так, чтобы они не соприкасались со стенками рабочей камеры.

Перед подключением двигателя к кабелю, нужно определиться с рабочей и пусковой обмоткой самого электродвигателя. Сделать это легко при помощи специального тестера: у рабочей обмотки сопротивление меньше, чем у пусковой. Подключается двигатель так:

- Один из концов пусковой обмотки соединяется с тумблером запуска,

- Другой конец соединяется с основным проводом и рабочей обмоткой,

- Свободный конец рабочей обмотки соединяется с основным проводом и проводком от тумблера запуска.

- Сеноизмельчитель готов.

Этапы изготовления

Для того, чтобы начать изготовление приспособления для измельчения соломы необходимо сделать чертежи будущей дробилки с указанием размеров. После по размерам вырезаются металлические заготовки. Процесс дальнейшей сборки выполняется в следующем порядке.

- Трубы нарезаются по нужному размеру. Они будут использоваться как опора для измельчителя.

- Берется готовый бункер или изготавливается из листовой стали. К нему приваривается изготовленный заранее кронштейн, на который будет крепиться электродвигатель.

- В плите из стали высверливаются отверстия, которые совпадают с крепежными отверстиями на самом электродвигателе. Стальная плита прикрепляется к кронштейну.

- Опоры из труб крепятся к корпусу соломорезки. Для более прочной конструкции к ним привариваются ребра жесткости.

- Когда уже устройство имеет устойчивость, к нему при помощи сварки прикрепляется патрубок, через который будет выходить измельченное сырье.

- Соломорезку можно считать полностью готовой после закрепления на ней двигателя и ножей для измельчения соломы. Так как ножи самая важная деталь, от правильной установки которых зависит и качество измельчаемой травы и безопасность работника, важно правильно отцентрировать их.

При простом наборе инструментов изготовить самодельный измельчитель можно за один день. Если в наличии есть профессиональные инструменты, например, сварочный аппарат, то изготовление займет всего несколько часов.