Сабельный резак для бумаги и других материалов

Резаки для бумаги делятся на три основных типа: роликовый, гильотинный и сабельный. Именно изготовление резака последнего типа мы и рассмотрим в этом материале.

Инструменты и материалы: -Доски; -Металлический уголок; -Старая ножовка; -Фанера; -Емкость; -Вода; -Лимонная кислота; -Щетка; -Рулетка; -Карандаш; -Ножовка; -Тиски; -Дрель; -Отвертка; -Крепеж; -Фрезерный станок; -Ручной фрезер; -Столярный клей; -УШМ; -Отрезной диск; -Лепестковый диск; -Струбцины; -Ленточно-шлифовальный станок; -Заточный станок; -Металлическая линейка; -Стамеска; -Ножовка по металлу; -Алюминиевый профиль; -Деревянная линейка; -Угольник; -Канцелярский нож; -Выжигатель по дереву или паяльник; -Транспортир; -Лак мебельный;

-Ветошь; -Коронки по дереву; -Сверлильный станок; -Перьевое сверло; -Резина; -Олифа;

Шаг первый: очистка металлических деталей В своей самоделке мастер использует несколько старых металлических деталей покрытых ржавчиной. Для очистки деталей, он помещает их в емкость, заливает водой и размешивает в воде лимонную кислоту. Через несколько дней кислота разъест ржавчину и детали нужно будет очистить щеткой и промыть. Шаг второй: рамка Рама изготовлена из четырех брусков. Размер рамки больше формата А4. Один брусок выступает за рамку, на нем будет закреплен нож. Соединяется бруски способом паз-шип и фиксируются столярным клеем и шурупами. Соединения паз-шип сделаны с помощью фрезерного станка. Обработал углы и отшлифовал рамку. Покрыл олифой.

Шаг третий: рабочий стол Рабочая поверхность стола изготовлена из фанеры толщиной 6 мм. К рамке фанера прикручена шурупами. Фанера прикручена и мастер фрезерует край рабочего стола. На выступающую часть рамки наклеивает накладку из фанеры. Шаг четвертый: контрнож Контрнож мастер сделал уголка. В рабочем сделал паз по ширине и толщине уголка. Сам уголок был очищен от ржавчины, раковин, просверлены крепежные отверстия. В идеале, нож и контрнож должны быть сделаны из металла одной марки, но мастер не часто пользуется резаком и для его целей хватит и уголка. Еще важно, чтобы угол контрножа был ровный. Шаг пятый: нож Лезвия ножа мастер изготовил из полотна ножовки. Отрезал часть с зубцами, отшлифовал полотно. С противоположной от лезвия стороны делает три продольных выреза. Благодаря им можно будет регулировать вылет лезвия. Держатель лезвия изготовлен из дубовой доски. В нижней части сделан срез на всю длину ножа. Ту плоскость держателя, к которой будет закреплено лезвие необходимо отшлифовать от середины к краям. Материал с середины снимается больше, к краям меньше. Это создаст эффект, как на ножницах, слегка загнутые друг к другу лезвия. Теперь нужно закрепить нож на держателе. Размечает крепежные отверстия. Сверлит отверстия. Предварительно прикручивает нож к держателю. В уголке и выступающей части рамки сверлит отверстия для крепежного болта. Шаг шестой: упор и измерительная линейка Упор изготовлен из алюминиевого профиля, в качестве измерительной линейки используется обычная деревянная линейка. В профиле были просверлены крепежные отверстия. На рабочем столе была нанесена разметка по ширине линейки. Фрезой и стамеской был выбран паз под линейку. Шлифует поверхность рабочего стола.

Совмещает кромку контрножа и 0 линейки. Отрезает выступающую часть. Линейка будет крепится на два шурупа. Упор нужно закрепить под прямым углом к контрножу. Шаг седьмой: разметка Разметку мастер наносит в двух координатах. Одна, от контрножа вдоль рабочего стола, с шагом в 1 сантиметр, вторая от угла измерительная линейка — упор — контрнож, с шагом в 15 градусов. После разметки выжигает линии выжигателем и паяльником.

Шаг восьмой: защитное покрытие Для защиты рабочего стола покрывает его мебельным лаком. Шаг девятый: ножки Ножки мастер изготовил из резины. Просверлил в резине отверстия и вырезал коронкой по дереву. Отшлифовал. Прикрутил ножки к раме.

Шаг десятый: доработка ножа Затачивает режущею кромку ножа.

Делает небольшой полукруглый пропил для упорного болта. Покрывает ручку лаком.

Прикручивает нож к основанию. Вкручивает в основание упорный болт. На следующем фото результаты тестирования резака. Представлены следующие материалы: бумага, гофрокартон, пластиковая бутылка, алюминиевая банка и резина. Источник Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

usamodelkina.ru

Самодельный резак для бумаги. Как сделать резак для наждачной бумаги

Представленная гильотина, сделанная своими руками, работает по принципу рычажных ножниц, рассчитана для резки листового металла с толщиной не более 3 мм.

Она изготовлена из подручных средств, в частности из старого напильника и обрезков металлоконструкций.

Изготовление гильотины состоит из нескольких этапов. Сначала обязательно необходимо провести чертежные работы с целью точного определения габаритов изделия. Применяемый масштаб 1:1.

Также рекомендуется начертить кинематическую схему, с помощью которой можно будет определить динамические параметры подвижных деталей без учета действующих сил.

Нанесенные на бумагу чертежи деталей распечатываются на принтере, а затем вырезаются. Из вырезанных деталей собирается макет станка. Делается это для того, чтобы убедиться в правильности произведенных расчетов и точном соответствии габаритов, каждой отдельно взятой составляющей в контексте функционирования всего механизма в целом.

Очень важно определить показатель уровня реза. Он будет находится, на пересечении подвижного лезвия с основанием, которое условно обозначено проведенной карандашом линией.

Следующим этапом является подбор подходящих по размерам кусков металлолома с последующим шаблонным нанесением на них контуров будущих составляющих. Именно в этот момент бумажные обрезки из под мультипликации превращаются в важны трафарет.

В данном случае в роли заготовки выступили обрезки уголка и завалявшийся листовой кусок железа. И в результате интенсивных работ болгаркой либо газовым резаком были получены основные детали металлических ножниц. Это два уха, рукоятка, держатель тела и непосредственно само тело.

К телу гильотины крепится основание из двух обваренных уголков. Их толщина – 50 мм. Обратите внимание на учтенное пространство для заходов в режиме: “лист наверх”, “лист вниз”. Также предусмотрено свободное место для напильника. При этом исходить надо из параметров его толщины плюс необходимый зазор.

Затем при помощи крепежных болтов происходит процесс последовательной сборки. Рукоятка посредством двух ушей крепится к основной конструкции ножниц. После чего к ней же прикручивается один конец держателя тела. Второй стыкуется с рукояткой.

В итоге должен получиться, вот такой экземпляр. При условии недопущения ошибок на предыдущих этапах, момент полного прорезания должен происходить при достижении ручкой горизонтального положения. Также должно быть достигнуто минимальное перемещение рукояти на фоне максимального хода по радиусу.

Заготовкой для двух лезвий послужил обыкновенный старый, а потому сточенный, напильник. Для начала его следует разрезать на две части. В каждой из них сверлится по три отверстия для крепления. После этого происходит формирование профиля лезвия и непосредственная заточка кромок.

На изображениях показаны места крепления двух режущих ножей. Движению верхнего ножа не должны препятствовать остальные детали станка. Важно подвести профиль таким образом, чтобы по всей ширине реза, взаимодействие ножей происходило под углом в 6-8 градусов.

Готовые к работе самодельные рычажные ножницы при помощи зажимов или специально для этого просверленных отверстий надежно фиксируются на рабочей поверхности верстака.

При условии соблюдения основных технологических правил во время изготовления станка, он обязательно покажет очень высокую эффективность. И с легкостью будет резать как бумажные листики, так и 3-миллимитровое железо.

Видео: ручная гильотина своими руками для резки металла.

Резак для бумаги

— устройство для быстрого и ровного разрезания бумаги. Очень полезен при оформлении скрап-страничек и открыток. Резак позволяет так ровно разрезать лист бумаги, как не разрежут никакие ножницы.

По способу воздействия на нож резаки делятся на механические (ручные) и электрические. В свою очередь, ручные резаки бывают роликового, сабельного и гильотинного типов.

Роликовый резак

(он же дисковый резак или триммерный) представляет собой прямоугольную основу (рабочий стол), вдоль которой по направляющей перемещается режущий механизм. Он, в свою очередь, состоит из заточенного металлического диска, заключенного в защитный кожух. При разрезании бумага оказывается между ножом роликового резака и контрножом (пластина из твердого металла, закрепленная на торце платформы с той стороны, где двигается резак). Такой резак идеален для работы с небольшим объемом бумаги — до 10 листов, бывает разных размеров, самые распространенные — 22,5 х 12,5 см; 31 х 31 см; 20 х 46 см. Он занимает мало места и обладает ценным качеством — способностью отрезать кромку шириной менее миллиметра, что позволяет вести работу с максимальной точностью. В роликовых резаках ножи не подвергаются вторичной заточке, хотя и называются самозатачивающимися. Просто через определенное время их надо поменять.

Сабельный резак

называет

levevg.ru

Фоторезак своими руками — Справочник металлиста

Лазерная резка является наиболее прогрессивной, но и дорогой по стоимости технологией. Зато с ее помощью можно достичь таких результатов, которые не под силу другим способам обработки металла. Способности лазерных лучей придавать любому материалу нужную форму поистине безграничны.

Уникальные возможности лазера основываются на характеристиках:

- Четкая направленность – за счет идеальной направленности лазерного луча энергия фокусируется в точке воздействия с минимумом потерь,

- Монохроматичность – у лазерного луча длина волн фиксирована, а частот — постоянна. Это позволяет сфокусировать его обычными линзами,

- Когерентность – у лазерных лучей высокий уровень когерентности, поэтому их резонансные колебания усиливают энергию на несколько порядков,

- Мощность – вышеперечисленные свойства лазерных лучей обеспечивают фокусировку энергии высочайшей плотности на минимальной площади материала. Это позволяет разрушать или прожигать любой материал на микроскопически малом участке.

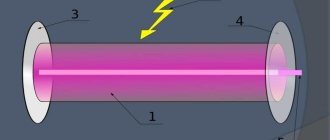

Любое лазерное устройство состоит из следующих узлов:

- источника энергии;

- рабочего органа, продуцирующего энергию;

- оптоусилителя, оптоволоконного лазера, системы зеркал, усиливающих излучение рабочего органа.

Лазерным лучом точечно создается нагрев и плавление материала, а после продолжительного воздействия — его испарение. В результате шов выходит с неровным краем, испаряющийся материал осаждается на оптике, что сокращается срок ее эксплуатации.

Для получения ровных тонких швов и удаления паров используют технику выдувания инертными газами или сжатым воздухом продуктов расплава из зоны воздействия лазера.

Заводские модели лазеров, оборудованные высококлассными материалами, могут обеспечить хороший показатель углублений. Но для бытового использования у них слишком высокая цена.

Модели, изготовленные в домашних условиях, способны врезаться в металл на глубину 1-3 см. Этого хватит, чтобы изготовить, например, детали для декорирования ворот или заборов.

Лазерная резка металла

В зависимости от используемой технологии резаки бывают 3-х видов:

- Твердотельные. Компактны и удобны в использовании. Активный элемент – кристалл полупроводника. У моделей с малой мощностью вполне доступная цена.

- Волоконные. В качестве элемента излучения и накачки используется стекловолокно. Достоинствами волоконных лазерных резаков являются высокий КПД (до 40%), длительный срок эксплуатации и компактность. Так как при работе выделяется мало тепла, нет нужды в установке системы охлаждения. Можно изготавливать модульные конструкции, позволяющие объединять мощности нескольких головок. Излучение транслируется по гибкому оптоволокну. Производительность таких моделей выше твердотельных, но их стоимость дороже.

- Газовые. Это недорогие, но мощные излучатели, основанные на использовании химических свойств газа (азота, углекислого газа, гелия). С их помощью можно варить и резать стекло, резину, полимеры и металлы с очень высоким уровнем теплопроводности.

Самодельный бытовой лазер

Для выполнения ремонтных работ и изготовления металлических изделий в быту часто требуется лазерная резка металла своими руками. Поэтому домашние умельцы освоили изготовление и успешно пользуются ручными лазерными устройствами.

По стоимости изготовления для бытовых нужд больше подходит твердотельный лазер.

Мощность самодельного прибора, конечно же, нельзя даже сравнивать с производственными аппаратами, но для использования в бытовых целях он вполне подойдет.

Как собрать лазер, используя недорогие запчасти и ненужные предметы.

Для изготовления простейшего прибора понадобятся:

- лазерная указка;

- фонарик на аккумуляторных батареях;

- пишущий CD/DVD-RW (подойдет старый и неисправный);

- паяльник, отвертки.

Как сделать ручной лазерный гравер

Процесс изготовления лазерного резака

- Из компьютерного дисковода нужно извлечь красный диод, который прожигает диск при записи. Обратите внимание, что дисковод должен быть именно пишущим.

После демонтажа верхних крепежей, извлекают каретку с лазером. Для этого аккуратно снимают разъемы и шурупы.

Для извлечения диода необходимо распаять крепления диода и извлечь его. Делать это нужно предельно аккуратно. Диод очень чувствительный и его легко повредить, уронив или резко встряхнув.

- Из лазерной указки извлекают содержащийся в ней диод, и вместо него вставляют красный диод из дисковода. Корпус указки разбирают на две половинки. Старый диод вытряхивают, подковырнув острием ножа. Вместо него помещают красный диод и закрепляют клеем.

- В качестве корпуса лазерного резака проще и удобнее использовать фонарик. В него вставляется верхний фрагмент указки с новым диодом. Стекло фонарика, являющееся для направленного лазерного луча преградой, и части указки надо удалить.

Лазерная указка

На этапе подключения диода к питанию от аккумуляторных батарей важно четко соблюсти полярность.

- На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер.

Лазерный резак готов. Из-за малой мощности использовать в работе с металлом его нельзя. Но если необходим прибор, режущий бумагу, пластик, полиэтилен и другие подобные материалы, то этот резак вполне подойдет.

Как усилить мощность лазера для резки металла

Изготовить более мощный лазер для резки металла своими руками можно, оснастив его драйвером, собранным из нескольких деталей. Посредством платы резаку обеспечивается нужная мощность.

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Лазерный коллиматор

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Сборка лазерного резака такая же, как у описанной выше модели

Чтобы снять статичность с диода, вокруг него наматывают алюминиевую проволоку. С этой же целью можно использовать антистатические браслеты.

Советы по сборке

Для проверки работы драйвера измеряют мультиметром силу тока, подаваемого на диод. Для этого к прибору подсоединяют нерабочий (или же второй) диод. Для работы большинства самодельных устройств достаточна сила тока 300-350 мА.

Если нужен более мощный лазер, показатель можно увеличить, но не более 500 мА.

В качестве корпуса для самоделки лучше использовать светодиодный фонарик. Он компактный и его удобно использовать. Чтобы не испачкались линзы, устройство хранят в специальном чехле.

Важно! Лазерный резак является своего рода оружием, поэтому нельзя направлять его на людей, животных и давать в руки детям. Носить его в кармане не рекомендуется.

Следует заметить, что лазерная резка своими руками толстых заготовок невозможна, но с бытовыми задачами он вполне справится.

по теме: Как собрать Лазер своими руками

Лазерный резак для резки фанеры, дерева, металла своими руками: советы по сборке

Возможность изготовления из неиспользуемой или пришедшей в негодность техники чего-то полезного привлекает многих домашних мастеров.

Одним из таких полезных устройств является лазерный резак.

Имея в своем распоряжении подобный аппарат (некоторые делают его даже из обычной лазерной указки), можно выполнять декоративное оформление изделий из различных материалов.

Самодельным лазерным резаком можно вырезать тонкие деревянные детали или сделать гравировку на стекле

Какие материалы и механизмы потребуются

Чтобы изготовить простейший лазерный резак своими руками, вам потребуются следующие материалы и технические устройства:

- лазерная указка;

- обычный фонарик, оснащенный аккумуляторными батарейками;

- старый пишущий дисковод (CD/DVD-RW), оснащенный лазерным приводом (совершенно не обязательно, чтобы такой дисковод находился в рабочем состоянии);

- паяльник;

- набор слесарных инструментов.

Чем выше скорость записи привода, тем мощнее получится лазерный резак

Таким образом, можно изготовить простейшее устройство для лазерной резки, используя материалы, которые легко найти в домашней мастерской или в гараже.

Инструменты для резки бумаги | scraboo.ru

Резак для бумаги — устройство для быстрого и ровного разрезания бумаги. Очень полезен при оформлении скрап-страничек и открыток. Резак позволяет так ровно разрезать лист бумаги, как не разрежут никакие ножницы.

По способу воздействия на нож резаки делятся на механические (ручные) и электрические. В свою очередь, ручные резаки бывают роликового, сабельного и гильотинного типов.

Роликовый резак (он же дисковый резак или триммерный) представляет собой прямоугольную основу (рабочий стол), вдоль которой по направляющей перемещается режущий механизм. Он, в свою очередь, состоит из заточенного металлического диска, заключенного в защитный кожух. При разрезании бумага оказывается между ножом роликового резака и контрножом (пластина из твердого металла, закрепленная на торце платформы с той стороны, где двигается резак). Такой резак идеален для работы с небольшим объемом бумаги — до 10 листов, бывает разных размеров, самые распространенные — 22,5 х 12,5 см; 31 х 31 см; 20 х 46 см. Он занимает мало места и обладает ценным качеством — способностью отрезать кромку шириной менее миллиметра, что позволяет вести работу с максимальной точностью. В роликовых резаках ножи не подвергаются вторичной заточке, хотя и называются самозатачивающимися. Просто через определенное время их надо поменять.

Сабельный резак называется из-за ножа, который похож на саблю. Сабельный резак наиболее мощный и используется для работы с большим объемом бумаги,однако точность у них остается в пределах 0,1 мм. У сабельных резаков принцип работы несколько иной. Остро заточенный нож резака закреплен с одного края (во избежание травмы он закрыт защитным кожухом), с другого у него рукоятка. Опуская ее, разрезают бумагу. Нож в сабельном резаке можно затачивать, хотя эта процедура не так проста, как кажется на первый взгляд. Кроме того, пользоваться сабельным резаком куда сложнее, чем роликовым. Чтобы получить идеальный результат, придется постараться.

Гильотинный резак используется для обработки больших тиражей и прекрасно подходит крупным типографиям. Такой резак бывает ручной, полуавтоматический и автоматический. Его рабочий механизм (остро заточенный тяжелый нож резака) расположен на массивном столе и приводится в движение рычагом или электроприводом. Лезвие движется не только сверху вниз, но и наискось вдоль лини реза и способно «обрабатывать» внушительные пачки листов до 8 см. При этом точность достигает долей миллиметра. Когда нож резака тупится, его снимают и подтачивают, а после нескольких заточек меняют.

Макетный нож используется для резки бумаги, заточки карандашей, а так же необходим для вырезания мелких деталей и сложных фигур. Представляет собой тонкое сменное лезвие похожее на перо с защитным колпачком. При работе с таким ножом необходимо иметь макетный коврик (картон, оргалит или фанеру), чтобы не повредить стол, на котором вы работаете.

Роликовые макетный нож позволяет быстро и без особых усилий разрезать бумагу, а так же сделать разнообразные фигурные разрезы специальными насадками.

Циркульный нож применяется для вырезания кругов диаметром от 10 мм до 150 мм. Идеально подходит для изготовления открыток и круглых деталей для скрап-странички. Нож представляет собой ось с иглой и подвижную ножку на которой установлено лезвие, по средствам вращении которого вырезается окружность. Так же на подвижной ножке нанесена шкала, предназначенная для выбора диаметра вырезаемого круга. Работать с циркульным ножом необходимо на макетном коврике. Перед резкой убедитесь, что все винты на циркуле закручены.

Фигурный резак легко вырезает любую фигуру по специальному трафарету, он не заменим при создании декоративных элементов для страничек и открыток. Некоторые модели фигурных резаков можно использовать без трафарета. При работе с таким резаком необходимо иметь макетный коврик, чтобы не повредить стол, на котором вы работаете и обязательно проверить исправность лезвия, при необходимости отрегулировать в соответствии с плотностью выбранного материала.

Надеюсь обзор будет полезен. Желаем всем хорошего настроения!

www.scraboo.ru

Резак для бумаги – рейтинг лучших моделей, как пользоваться и сделать своими руками?

В настоящее время процесс одновременной резки большого количества листов перестал быть чем-то нереальным. Это осуществимо благодаря такому приспособлению, как резак для бумаги. Сегодня на рынке представлено разнообразие конструкций и моделей, поэтому важно правильно подобрать подходящий вариант.

Виды резаков для бумаги

Устройства разделяются по многим характеристикам. В зависимости от конструкции резаки для бумаги могут быть:

- роликовыми;

- сабельными;

- фигурными;

- гильотинными.

По способу привода резак бывает:

- механическим

– ручной резак для бумаги приводится в действие силой нажатия на рычаг; - электрическим

– функционирование осуществляется с помощью нажатия на кнопку.

По области использования резак для бумаги бывает:

- офисным;

- специализированным;

- профессиональным.

Гильотинный резак для бумаги

Самый мощный вид изделий способный нарезать стопку бумаги до 800 листов. В продаже можно найти гильотинный резак для бумаги ручной, полуавтоматический или автоматический.

Приводится в действие конструкция с помощью силового рычага, но при этом нет надобности, прикладывать много физических сил.

Из-за высокой стоимости целесообразно использовать такие варианты в промышленных масштабах. К плюсам относят:

- получение идеальной линии реза;

- можно проводить заточку лезвия;

- возможность одновременного разрезания большой пачки листов;

- режущий механизм имеет защиту;

- самый долговечный резак для бумаги среди всех.

Среди минусов выделяют:

- отсутствие возможности создания декоративных разрезов;

- нельзя делать отверстия в центре листа;

- высокую стоимость.

Роликовый резак для бумаги

Вид нарезного аппарата, который легко разрезает сразу до 15-ти листов. На рынке можно найти механические или электрические модели. Устройство имеет деревянную основу с разметкой и прикрученной линейкой.

С одного бока расположен роликовый нож. Под планку помещают бумагу и зажимают ее. Нож наделен возможностью двигаться в двух направлениях.

Благодаря большому размеру рабочего полотна подобные устройства часто используют в полиграфических компаниях и фото салонах.

Дисковые резаки для бумаги позволяют точно и аккуратно резать кромку шириной даже меньше 1 мм. Помимо этого есть возможность тщательно контролировать линию реза. Среди преимуществ выделяют:

- можно наблюдать линию реза;

- есть сменные ножи;

- можно отрезать кусок листа от 0,5 мм.

К недостаткам можно отнести:

- со временем появляется погрешность до 2-х мм;

- нельзя сделать прорезь.

Сабельный резак для бумаги

Мощный вид устройств, способный разрезать до 50-ти листов.

Настольный резак для бумаги оборудован заточенным ножом, который с одного бока закреплен, а с другого имеет ручку из пластика, за которую держится человек.

Невысокая стоимость делает их доступными даже для небольших фирм. Для того чтобы линия реза была максимально точной, важно всегда содержать ножи в заточенном состоянии. Среди достоинств этого варианты выделяют:

- можно резать картон толщиной до 4-х мм;

- прижим листов фиксирующим устройством;

- при правильной эксплуатации нож долго остается острым;

- в некоторых моделях есть подсветка;

- присутствие разметки на поверхности основы.

К минусам относят:

- при резке большой пачки листов возможна погрешность до 2-х мм;

- сложность заточки лезвий;

- быстрое затупление ножей при резки плотной бумаги;

- присутствие шума во время работы.

Самодельный станок для резки бумаги

Сегодня почти у каждого дома есть принтеры, лазерные или струйные.

Иногда приходится распечатывать фотографии, карточки и т.п. на бумаге большего формата.

После нужно будет ровно обрезать бумагу, точно по нужному размеру.

Для этого не обязательно покупать станок, его можно сделать своими руками.

Изготовить простой станочек для резки формата А4 на А5 и А6 по фотографиям, я думаю не вызовет затруднений.

Для этого нам понадобятся:

- ДСП 20*180*540.

- Уголок ПВХ 20*20.

Главное — точно установить направляющие. Под их концы ставятся прокладки толщиной 4-х листов бумаги.

С помощью такого приспособления можно легко и ровно отрезать нужный размер бумаги.

Автор: valeriy

П О П У Л Я Р Н О Е:

- Декупаж. Удобный способ приклеивания салфеточки

Солевой метод приклеивания салфеток

Здравствуйте, дорогие читатели!

Поздравляю вас с наступающим 2022 годом! Желаю, чтобы он для вас стал паинькой, ублажал вас своими дарами и радовал приятными сюрпризами