Записи с тэгом “потолочки” — паркфлаер

В детстве меня всегда тянуло к самолетам, помню первую резиномоторку построенную по каким то картинкам из советских журналов МК. Далее все как то затухло. Спустя много лет, имея уже свой собственный небольшой бизнес и немного свободного времени, я вспомнил давнюю мечту о радиоуправляемом полете, но к этому времени опыта в постройке пока небыло, с интернетом были проблемы. И вот случайно у себя в городе набрел на магазин где продавался радио управляемый самолет цесна с размахом примерно 1200мм. не долго думая купил и собрал. посоветоваться было не с кем все делал и настраивал как считал нужным, отталкиваясь от довольно скудного багажа знаний в авиамоделировании. После наверное 20 – 30 попыток неконтролируемого полета, я понял, что либо этой модели не суждено летать, либо “у меня лыжи не едут” к тому же модель сильно пострадала. Наладил интернет, перелопатил разные технологии, картинки, схемы и чертежи и принял не простое для меня решение снять всю электронику с цесны и собрать свою модель используя полученые запчасти. В итоге не ошибся, новая модель из потолочной плитки и обрезков пенопласта от упаковки телевизора взмыла и ровно полетела причем адекватно и прогнозируемо управлялась и слушалась управления. Я испытал не описуемый восторг и даже гордость, что еще что – то могу. Весь год я запускал свой самолет и был счастлив. Самолет прекрасно держался в воздухе за счет V крыла, имел малый вес и был способен выполнять практически любые фигуры высшего пилотажа. На нем то я и наработал свой первый опыт пилотирования и всего остального. Что я с ним только не вытворял! С тех пор у меня было много моделей, но первая сделаная своими руками прочно засела в памяти и греет душу, когда включаю видео ролик впервые созданный мной по отснятым материалам. Впрочем хватит слов, сейчас вы сами всё увидите…

§

Уже не важно, что именно сподвигло меня на постройку этой модели… Может пытливый ум, может желание разобраться в тонкостях работы с пеноматериалом, а может причиной послужила, оказавшаяся у меня в руках трехканальная аппаратура от кокого-то RTF-самолета. Да это и не важно уже… Давно это было….

Даже не буду пытаться вспомнить, с какого сайта я качал чертежи, но спустя годы, они так и остались у меня на жестком диске, покрывшись виртуальной паутиной и пикселями пыли до сегодняшнего дня!))))

(metplaner97sm.zip)

Теперь, я выкладываю эти чертежи сюда- уверен, кому-то пригодятся!

Ну а пока вы еще не начали строить этот метательный планер, я расскажу, как его стоил я.

Смотрите про коптеры: Поделки электрические | Страна Мастеров

Модель радиоуправляемого катера своими руками. Часть 1.

ДИСКЛЕЙМЕР: ВСЕ ЧТО ЗДЕСЬ ОПИСАНО, ДЕЛАЛ Я САМ. НИ В КОЕМ СЛУЧАЕ НЕ ГОВОРЮ ЧТО «ТАК ПРАВИЛЬНО, ДЕЛАЕМ ТАК». ЭТО НЕ ИНСТРУКЦИЯ К ПОСТРОЙКЕ КАТЕРА. У МЕНЯ НЕТ ПРОФЕССИОНАЛЬНОГО ИНСТРУМЕНТА И ПРОФЕССИОНАЛЬНЫХ НАВЫКОВ РАБОТЫ С ДЕРЕВОМ. ПРОСТО МНЕ НРАВИТСЯ РАБОТАТЬ РУКАМИ, ПОЛУЧАТЬ ОПЫТ, СОЗДАВАТЬ ЧТО-ТО НОВОЕ.

Все началось в начале февраля, когда я случайно на всем известном китайском сайте наткнулся на детали для радиоуправляемых катеров и катамаранов. Порадовала их невысокая цена, относительно другого рода моделей (до этого момента была идея собрать трагги или монстра на базе давно валяющегося на балконе шот-корса, масштабом 1:10. Но цены на детали огорчали). И я загорелся. Своим инженерным мышлением прикинул, какие детали надо и что надо установить. Стал думать, как построить корпус. Так как я ни разу не судостроитель, начал искать чертежи корпуса в интернете. Потратив несколько дней на поиски, я смог их найти. Если кто то вдруг тоже захочет сделать подобное, ключевые слова «Wasabi900e».

Полный размер

900 — это длина катера в мм. Так же видел чертежи на 1300 мм для катера с ДВС.

Поехал в печатный центр и распечатал чертежи в формате А1. Оригинальный pdf файл именно такого формата. Все распечаталось с точностью до мм. (У меня курсовые даже с такой точностью никогда не печатались, даже если по размеру были созданы). Печатаем 2 копии, а лучше 3, на всякий случай. Одна копия основной чертёж, для сверки, второй для трафарета. Третий — пусть будет.

Полный размер

Идём в нормальный строительный магазин и смотрим фанеру. Нужна фанера в идеале 6мм. Я такую не смог найти, но нашёл фанеру 4мм, распиленную квадратами 50х50см. Берём 2 ровных(!) листа. Также понадобится клей ПВА столярный (у меня уже был универсальный, но позже я докупил банку водостойкого). Так же смотрим ручной лобзик и пилки для него.

Если есть какой-то специнструмент для фигурной резки — вообще замечательно. Пилить надо много и долго.

Ищем место для работы, желательно большой стол с хорошим освещением, клеим на ПВА вырезанные детали с одного из чертежей. Зажимаем к столу струбциной фанеру, и начинаем возвратно-поступательные движения лобзиком, и попутно вспоминая алкаша-трудовика в школе.

Делал модель на работе. За одну ночную смену я сделал нос катера.

Полный размер Полный размер

Небольшой нюанс. Центральная часть, на которую крепятся шпангоуты из 4мм фанеры получилась, на мой взгляд, тонкая. Она легко гнулась, и была кривовата. Приклеиваем ее на фанеру, хорошо прижав по всей площади, даём высохнуть, и вырезаем такую же по форме уже выпиленной. Получаем 8мм толщину. Уже посерьезней. Приклеиваем шпангоуты, не забыв что пазы на них (в центре) рассчитаны для 6мм фанеры, надо расширить до 8мм.

В следующую ночную смену делал кормовую часть. На чертеже видно что она состоит из нижней такой «доски» толщиной 6 мм. Читаем чертёж и вычисляем длину — 441мм. Заранее начертил на бумаге, приклеил на фанеру, выпилил. Оставшиеся шпангоуты пилим таким же образом. Склеиваем киль и шпангоуты вместе, выдерживая размеры. Делаем все точно, чтоб не было криво.

Следующий этап склейка корпуса вместе. Состыковка происходит в центре. Я взял доску, положил на неё кормовую часть и носовую. Зафиксировал изолентой. Под носовую часть примерно в центре, подложил изоленту, для того чтобы нос был правильно приклеен, а не смотрел вниз.

Полный размер

Важный момент: на чертеже, на шпангоутах есть прямоугольные высокие «уши». Они нужны для того, чтоб когда катер перевернут дном вверх, он стоял на них на одинаковой высоте. По идее он и должен собираться таким образом.

В общем скелет готов. Следующий момент — стрингера(ы) (хз как правильно) — продольные длинные палки, соединяющие шпангоуты вместе. В том же строительном магазине взял штапик 10х10 мм, длиной 150см. По чертежу они должны быть 6х6 мм. Зажимаю в тиски и канцелярским ножом срезаю лишнее. Можно рубанком, но я не стал тратить лишние деньги, а найти его мне негде. Вклеиваем их начиная с кормы к носу, зажимая их проводом из витой пары. Нос пока не спешим клеить, там много работы, чтоб вывести его красиво.

Изготовление планера из потолочной плитки

ИЗГОТОВЛЕНИЕ ПЛАНЕРА ИЗ ПОТОЛОЧНОЙ ПЛИТКИ

Королихин В.В., педагог дополнительного образования, Станция юных техников, Глубоковский район, Восточно-Казахстанская область.

Эта модель, разработана для детей и подростков начинающих, заниматься в кружках технического творчества.

На этой модели они отрабатывают навыки работы, балансировки модели и запуска.

С этой моделью можно проводить соревнования.

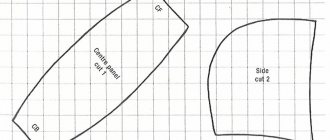

Начинать работу нужно с изготовления шаблонов.

На чертежах указаны: размеры в миллиметрах и приложена масштабная линейка, стрелками указано, направление волокон материала.

При распечатки чертежей размеры могут не совпадать, поэтому их нужно привести к указанным размерам.

Важны ширина и длинна деталей, радиусы закруглений можно слегка изменить.

Для соединения деталей используют мастер клей, титан.

Пример изготовления шаблона боковины фюзеляжа.

ИЗГОТОВЛЕНИЕ БОКОВИН ФЮЗЕЛЯЖА

Деталь боковины длиннее потолочной плиты, поэтому заготовку склеиваем из двух частей.

Для этого отрезаем вдоль волокон 3 заготовки, ширина 80 мм длинна на всю плиту, одну заготовку разрезаем пополам.

Делаем вырезы под углом

Накладываем короткую заготовку с вырезом, на длинную и выполняем разметку на длинной заготовке.

вырезаем клин.

заготовки готовые к склейки.склеенные заготовки.размечаем по шаблону и

Вырезаем боковины фюзеляжа.

Готовые боковины, левая и правая.

Следующая деталь, полоса шириной 40 мм и длинной на всю плиту,

Изгибается по контуру боковины.

Приклеиваем вставку, контроль с помощью угольника.

Вырезаем следующую вставку и приклеиваем к нижней части боковины.

Верхняя вставка, с широкого конца выгибается по контуру боковины и приклеивается.

Ширина вставок в носовой части 40мм, от верхнего изгиба фюзеляжа до хвостовой части, плавно сужается до 20 мм.

Размеры на боковине фюзеляжа показывают ширину вставки в данном месте. После оклеивания боковины по контуру, в носовую часть вклеивают, пакет пластин из потолочной плитки с отверстием диаметром 30 мм отверстие служит для балансировки планера.

После этого приклеивают вторую боковину.

Для крепления крыла в носовой части устанавливаются две рейки, овального сечения толщиной 6 мм для усиления используются картонные шайбы.

Рейки установлены от верхней кромки на 25мм

Для придания профиля крылу заготовка укладывается меду газетными листами, и закручивается с помощью трубы диаметром 40-50 мм.

Закручивание заготовки

«Уши» крыла после крутки для придания профиля

После придания профиля «уши разрезаются и кромка которой «ухо» приклеивают к крылу шлифуется для придания угла .

Точность сборки крыла проверяют на столе так, кладут крыло на стол и замеряют расстояние от конца «уха» до поверхности стола, расстояние должно быть в пределах 100- 90 мм.

По передней и задней кромке центроплана крыла приклеена рейка три на пять мм.

Размеры центроплана крыла 130 мм и на всю длину плитки вырезается вдоль волокон

Разрезанная заготовка пополам.

Готовый планер в сборе.

отверстие для балансировки.

С боку в носовой части отверстие для балансировки

грузом, после балансировки закрывается заглушкой.

Балансировка выполняется закладкой груза в носовую часть через отверстие. Если при запуске модель задирает нос, нужно добавить груз, резко пикирует, груз уменьшают. Правильно сбалансированная модель должна ровно планировать. Груз фиксируют с помощью клея.

Схематичная модель планера.

носок планера.

общий вид

хвостовое оперение

Схематичная модель.

Изготавливается на базе крыла от планера описанного выше, вместо фюзеляжа используют рейку 10 на 10 мм длинной 700 мм.

Носок из 10 мм фанеры выполняет функции груза.

По центру крыла приклеен пилон для крепления крыла к фюзеляжу.

Пилон крепится к фюзеляжу с помощью резинок.

Балансировка выполняется перемещением крыла вдоль фюзеляжа.

Носок изготавливается из фанеры толщиной 10мм, шириной 45мм, длинной 180мм.

Технологии изготовления пенопластовых самолетов.

ТЕХНОЛОГИИ ДЛЯ ТРЕНИРОВОЧНЫХ ПЕНОЛЕТОВ-КРЕСТОЛЕТОВ. Все подводные камни, на которые натыкался в процессе проектирования и постройки отняли у меня уйму времени. Может мои наработки помогут Вам избежать ошибок. И чего нового скажу. ТИТАН Хорошо клеит потолочку,бумагу, дерево, некоторые виды пластика. Что нравится, широкий диапазон варьирования процесса склейки.Неразбавленный наносим на обе склеиваемые поверхности-ждем 5 минут и соединяем, если нужно сразу прихватить, ждем 10минут и соединяем, позволяет выравнивать мелкие неровности мест склейки. Эластичен в разумных пределах, не вырывает потолочку при авариях, хорошо проникает в поры пенопласта.Выдавленные излишки клея можно скатать пальцем пока он влажный. Пластики перед склеиванием потереть крупной шкуркой. Можно разбавлять чистым спиртом.Не рекомендую-долго сохнет. Залив в любую емкость с тонким носиком повысите удобство пользования. UHU эпоксидка Хорошо проникает в поры,текучая, легко смешивать небольшие количества,не застывает как «стекло»-слегка эластична. Рекомендую смешивать зубочисткой на бумажках с клеящим слоем,использовал-выбросил бумажку.Можно брать в поле для ремонтов-через 15минут после склейки можно взлетать. Клеящим карандашем -я приклеиваю выкройки к потолочке, если много не мазюкать, клей остается на бумаге (при снятии). Малярный скотч (бумажный), незаменим при фиксации частей при склеивании, почти не оставляет следов.Можно оборачивать рулевые машинки и вклеивать их на место установки. Клеевой слой не прилипает к Титану и эпоксидке. Не нравится-если сильно прижимать оставляет матовые следы на потолочке. У меня есть комплект выкроек,он разрезан по местам стыков и соединен малярным скочем, позволяя разъединять и собирать все вместе. И папочка для выкроек. Берем карандаш 8В-самый мягкий какой удалось найти и размечаем. Нужно держать полого и вести не нажимая стараясь не продавить потолочку, некоторые используют фломастеры, но они размываются спиртом из клея и получается грязь. Можно вырезать сразу по выкройке приклеив её клеящим карандашем. Или зафиксировав булавками. Маленькая тонкость,радиусы режем выдвинув нож подальше и слегка его изогнув,опять-же держа полого.При таком резе кончик уходит в коврик, а рез идет средней частью ножа не сминая и надрывая пенопласт. Следите за остротой ножа, чаще меняйте лезвия! Привожу образец «задира». Лезвия «OLFA» черные-долго держат заточку и оч. острые. Извиняюсь за развернутый рассказ, просто хочу подробно описать почему, зачем и как использую инструмент и технологии. Ну и ладно продолжаем в этой теме. Вырезаю из двух слоев крылья из СОЛИДа (красивой стороной наружу-в общем 8мм). Они состоят из основы и узких накладок у которых задняя кромка срезана. Клей наношу токими полосками, на одной детали вдоль,на другой поперек,сразу же промазываю кромки для соединения двух половинок крыльев.Ждем 5 минут и соединяем, закрепляем скочем с двух сторон. Соединения малярным (бумажным) скочем делаю так. Намазваю торцы, соединяю. На одну половинку приклеиваю скоч,натягиваю и приклеиваю на вторую половинку. Пластина конечно изгибается, тоже повторяю с другой стороны, и все выправляется, для гарантии прижимаю сверху и оставляю подсыхать,через час можно продолжать. Крылья так и сделал, зараз склеил верх-низ и право-лево,все под груз. Пока сохнет можно заняться хвостом. Вырезал два варианта из 4мм и 3мм.разницы в весе 1,5грамм. Чем дальше от центра тяжести выносим вес в хвосте-тем тяжелее его компенсировать в носу. Но назло сделал 4мм — зря я так. Вклеиваю ребро жесткости. Всегда делал из плоских бамбуковых палочек. В этом варианте решил поставить уголь 1х3мм. Зачищаю маленько шкуркой, повышая «лохматость» протираю спиртом. В стабилизаторе прорезаю полоску по толщине угля, рекомендую использовать очень острый нож, прорезать щель 0,5мм довольно трудно.Вклейка-наношу клей на прорезанную полосу и не дожидаясь загустения сразу вставляю уголь который самообмазываясь клеем уходит в глубину. Излишки сразу скатываю пальцем или можно размазать аккуратно намочив палец для того чтобы клей не тянулся, а размазался. Все закрепляю скочем с двух сторон и под пресс. В крыло вклеиваю угольную пластину 750х0,5х8. Правда сделал это раньше когда собрал и просушил половинки крыла, ну…. расскажу процесс сейчас. Как уже говорил прорезать клей с потолочкой лучше до его полного отвержения. Я сделал после.. трудно делать прорезь через клей.Показываю два варианта усиления-из линейки с облегчениями и уголь, поскольку раньше его не применял решил попробовать. Шкуркой ,спиртом и вдавливаю в прорезь крыла залитую клеем, показываю как можно «скатать» излишки клея. Петли навески У меня завалялась пленка от экрана ноутбука при продаже она была приклеена к экрану в качестве защиты. Отрезаю полоску, сгибаю, это должно означать середину. Она слишком гладкая-потру шкуркой, делаю отверстия слегка тупой иглой (чтобы было больше заусенцев для увеличения мощности вклейки),переворачиваю и тоже с другой стороны. Отрезаю полоски, закругляю края,чтобы лучше вставлять было.

Для прорезания щелей под петли заточил лезвие ножа,оно теперь режет и торцом.

Размечаю середину по толщине. Прорезаю места, маленько качаю лезвие вверх-вниз, удобнее вставлять петли будет. Мажу кромки петель с двух сторон и вклеиваю не дожидаясь загустения клея. Клея нужно немного и на кончик-при «утоплевании» он равномерно размазывается, можно поерзать петлей. Удалить с краев лишний клей и под пресс. Вклеивать в фюзеляж нужно после затвердевания 15-20 мин. Вырезаем места в фюзеляже, мажем кончики шарниров клеем и наискосок вклеиваем сначала первую, вторую и т.д. и опять-же, не дожидаясь загустения клея. Шарнирчики слегка наклонены в одну сторону (я их раньше сгибал), опять-же для облегчения вклейки. Аккуратно отдаляю излишки клея, гну стаб туда-сюда, проверяю как сидит и под пресс. Теперь очередь нижней части фюзеляжа,поскольку она ближе к земле делаю из 4мм «СОЛИДА» естественно красивой стороной к зрителю. Поскольку в лист не входит нужно склеивать,линию склейки располагаю над крылом, там самое толстое и прочное место.В районе хвоста будет цельная балка без склейки.Размечаю, отрезаю, примеряю. Для соблюдения вертикальности у меня есть кубики из пенопласта, клееные скотчем (чтобы клей не прилипал). На моем «фирменном» стапеле все приклеиваю,фиксирую кубиками и скочем. В этом случае ждем загустения клея 10-15 минут. Прижимаю-приклеивается практически мгновенно. Маленько модернизировал петли навески-теперь делаю отверстие для лучшего сгибания. Излишки клея убираю ватной палочкой смоченной спиртом.Только нужно делать это сразу иначе маленько засохнет и клей удаляется с трудом. Моя разметка мягким карандашем легко удаляется резинкой.

Модернизация изготовления петель. Как я уже говорил выше в пластике, из которого делаю петли, прокалываю отверстия для лучшего сцепления при склейке. Но сидеть и тыкать иголкой утомительно. Механизировал процесс. Взял часовую шестерню и сделал из неё прокалывающее колесо,заточил зубцы. Для этой цели можно приспособить еще колесико с шипами для шитья. Им переносят рисунок с одной выкройки на другую. Прокатываю с одной стороны пластик начинает загибаться-прокатываю с дрогой он выпрямляется. Маленькое усовершенствование вставления петель навески в прорезь. Они не жесткие и гнутся да еще перфорация цепляется за края прорези. Отклоняю элерон вниз захватываю петлю пинцетом за центральную прорезь и вставляю. Ничего не гнется и не выё…..живается. Делаю торсионы управления элеронами. Проволока 1,5мм, термоусадку диаметром 3мм нагреваю аккуратно феном, чтобы проволока проворачивалась в ней. Сгибаю, расплющиваю и затачиваю конец торсиона и на клею вставляю в элерон,затем делаю канавку в крыле и вклеиваю в нее все это дело зафиксировав все скотчем. Внимательнее, чтобы клей не попал в трубку.

Замеряю размер качалок на машинке, на такую же длину отрезаю вертикальные тяги торчащие их элеронов, надеваю термоусадку , при помощи сервотестера выствляю «ноль» машинки и не дыша прогреваю зажигалкой, для прочности каплю циакрина. Поскольку вертикальная часть фюзеляжа у меня уже установлена, работать становится неудобно. Делаю из подручных средств «стапель». Он позволит работать с моделью, (стараюсь так подобрать размеры, чтобы самолет могл свободно качать рулевыми поверхностями). Транспортировать её в готовом виде. Советую как можно меньше брать самолет руками, пенопласт мягкий, всегда перемещаю взявшись за стапель. Следующий этап моей «разрушительной деятельности». Примеряю и монтирую верхнюю вертикаль фюзеляжа-кабину пилота. Фиксирую 90 градусов кубиками с иголками и скотчем. Про механизм прорезания отверстий. Можно заказать или купить спец инструмент, но мне сейчас нужно и желательно даром. Под рукой оказались старые конденсаторы, баллончик из под косметики, пластмассовая крышка от какого-то напитка. Алюминий мягкий материал-поэтому плохо держит заточку грани-значит нужно не прорезать, а пропиливать. Затачиваю края и ножом делаю поперечные зубчики, получилась пилка.Отверстия выпиливаю вращательными движениями. Для потолочки вполне. Внутри конденсаторов вставлены «толкатели» для «экстракции» вырезанных частей, кружочки кстати можно использовать. Монтирую усиление носовой части на ТИТАНе и установку моторамы из фруктовой фанеры. Её приклеиваю на эпоксидку «UHU». Все это фиксирую скотчем. Долго отрабатывал установку рулевых машинок, кабанчиков и тяг. Предложенный метод по моему разумению наиболее прост и позволяет полностью устранить люфты и неточности установки рулевых поверхностей. Размечаю места установки кабанчиков и рулевых машинок. Определяю длину тяг +2см.Для чего 2см объясню потом. Изготовляю кабанчики из зубочисток,бамбуковых палочек,отрезков 1,5мм угля. Для усиления вклейки вырезаю площадки из пластиковых карточек просверливаю в них отверстия 1,5мм под углом 45 градусов.Приклеиваю эпоксидкой к рулевой поверхности и вставляю кабанчик протыкая потолочку насквозь. Кабанчик торчит под углом 45 градусов и верхний край должен находиться точно над линией перегиба. Высота кабанчика над плоскостью должна равняться длине рычага качалки рулевой машинки. Соединяю кабанчик и тягу термоусадкой капнув циакрина для прочности,делаю защелку для фиксации в качалке рулевой машинки на другом конце тяги. Вот они 2см для предотвращения соскакивания с плеча. И собираювсю систему «на весу».

Щас самый интересный момент.Фиксирую все рудеры элеваторы в «нулевой» позиции скочем,оборачиваю рулевые машинки двухсторонним скочем, выставляю качалки в ноль сервотестером и стараясь ничего не сдвинуть приклеиваю к фюзеляжу. ВОТ ! Просто и со вкусом-главное чтобы в последний момент руки не тряслись. Всю эту систему можно переставлять с разбитой модели на новую,только нужно аккуратно вынуть кабанчик из пенопласта не вынимая его из площадки усиления,почистить от эпоксидки и вклеить на новое место. При всех моих авариях кабанчики не разу не вырывались и тяги не ломались. Далее вырезаю пластины усиления хвостовой части фюзеляжа,примеряю,срезаю края под 45 градусов и приклеиваю, опять-же фиксируя все скотчем. Такой прием значительно усиливает хвостовую часть фюзеляжа на кручение. Допустил две ошибки-первая просчитался в тягами элеронов,их нужно ближе к фюзеляжу сделать и они ушли бы под пластины усиления. Вторая пластины усиления не стоило продолжать через все крыло до носа-хватило 1/3 от задней кромки. Признаю ошибки. Делаю отверстия облегчения после застывания клея-банкой НЕВЕЯ. Пропиливаю тихонько прямо на модели.И тоже ближе к элеватору,дальше думаю облегчать не стоит. Устанавливаю «силовую» часть. Оклеиваю крыло скотчем-низ желтым, верх красным, внахлест чтобы в два слоя пришлось на переднюю кромку. Клею на край и натягивая слегка проглаживаю к фюзеляжу, стараясь не допускать пузырей. Потом понял, что лучше заклеивать скотчем разобранную модель. Результат заничительно акратнее будет. После склеиваю все в кучу. На этом можно и закончить с крылом. НО. Захотелось еще. Решил сделать облегчения и заклеить все крыло. И элероны заклеиваю вместе с крылом. Затем аккуратно прорезаю пленку и пластиной потолочки провожу по прорези приклеивая пленку на края элерона. Все привариваю утюжком. Самолет фиксирую на «стапеле» малярным скочем. Ну и на переднюю нижнюю часть фюзеляжа-усиление из бамбуковой палочки. Делаю кабину пилота.На подложку от пленки ОРАКАЛ наклеиваю черный скотчь, отрезаю по радиусу,наклеиваю на фюзеляж и обрезаю по контуру. Тоже с обратной стороны. Можно синий цвет, кому как нравится. Приемник, аккумулятор и регулятор я монтирую на «репейник» закрепленный на двухсторонний скотч. С приемника TURNIGY снял корпус и обернул термоусадкой-полегчало на 9,7грамм. В связи с широким носом центровка получилась про угольному усилению. Полетный вес получился 250-280гр в зависимости от аккумулятора. Думаю, это оптимально. Не слишком тяжело, не пушинка которую ветерком несет. Нормально летит при ветре до 4м/с. Модернизация аппарата, добавил подкосы для усиления нижней пластины ( по ней постоянно шли трещины) и жесткости крыльев. Поставил мотораму из пенополистирола 5мм и «щечки» на фюзеляж 0,5мм. К фюзеляжу приклеил титаном, а пенополистирол заклеил между собой еще и циакрином. Хороший материал однако. Вязкий-в нем хорошо держат саморезы и прочный, в разумных пределах легкий. Нос становится значительно прочнее-отработал технологию на зальниках.Там уж ударов было много. БОЛЬШУЩИЙ ПЛЮС ПОТОЛОЧКИ! Практически любые разрушения можно устранить за считанные минуты. Вот наглядно показываю.

Очередная авария послужила поводом для демонстрации отличной ремонтопригодности пенопластовой технологии. Из инструмента имею-скотч малярный,нож,карандаш,Титан. Выдвигаю нож на полную и орезаю разрушенные части стараясь соблюсти плоскость реза. Приложив кусок потолочки обвожу карандашом нужный контур.Намазав клеем выдерживаю 10-15 минут, приклеиваю на место. Мотораму старую, очистив от клея, вклеиваю на место-ВСЕ!!! Процесс занял 20минут. Попробуйте восстановить бальзово-фанерные кружева за полчаса. Одно-но…..ждать нужно до завтра пока клей застынет полностью. Моя модернизация моторамы описанная выше-хороша.С большим трудом разодрал склейку-чтобы извлечь старую мотораму. Ну и удар был не слабый-все в гармошку до самого крыла-а моторама держит мотор-видно на первом снимке. Так и не отпустила. Маленький самолетик «СПРИНТ» пилотируется выше всяких похвал, оч резкий и чуствительный. Повыеживался состригая траву винтом. Вот результат. Правда все уже восстановлено. Газонокосилка снова в строю. Неограниченные возможности модернизации, прямо на коленке. Продолжаю восхвалять пенопласт. Старый мой самолетик-проверенный в борьбе.Решил я вдруг-что он плохо управляется-рудерами,элеваторами. Произвел модернизацию-надставил управляющие поверхности-приклеил прямо встык. Держит насмерть, могу заметить, прочность клевого шва прочнее потолочки-поэтому можно смело клеить.Вот зачем маленькое крылышко прилепил-не знаю-для красоты наверное. Полет «маленького» В сильнющий ветер, никакого пилотажа, просто прикалывался «вися» против ветра. Вдали горит нефтебаза которую я разбомбил. ПРО ЦИАКРИН

Про «великий и ужасный циакрин». Я работал в рекламе и использовал много разных вариантов этого клея.Остановился на немецком. Клеит очень хорошо-мгновенно схватывается под давлением. Им можно проливать стыки. Технология применения такова-на носик надеваем иголку от шприца, ей хорошо пролазить в недоступные места. Иголку использовать потолще. И все равно клей застывает в иголке-для устранения этого есть два варианта. Когда переворачиваю тюбик вниз головой выдавливаю клей, не ослабляя давления переворачиваю тюбик вверх и отпускаю пальцы-остатки клея всасываются из иголки.Если все-таки застыло-прокаливаю иголку в пламени зажигалки-клей выгорает-после остывания можно пользоваться. Циакрин застывает от влажности.Если нужно быстро склеить, подышите на клей «влажно». НЕ ВДЫХАЙТЕ ПАРЫ КЛЕЯ!!! В присутствии влажности, он мгновенно застывает-но образует матовый налет.Если нужно много клея-например приклеить что-то с большими зазорами-капаю клея и посыпаю содой пищевой опять капаю и посыпаю.Получается своеобразная пластмасса-с выделением тепла.

МЕРЫ БЕЗОПАСНОСТИ!!!! Прошу отнестись к этому пункту очень серьезно-сам был свидетелем всяких происшествий и Вас предупреждаю. Если склеились пальцы или кожа не раздирайте!!! Опустите в теплую воду-минут через 10 отпотеет и расклеится. НЕ дышите парами-при большом потреблении клея должна быть хорошая вентиляция-он вызывает аллергические реакции-покраснение и «песок» в глазах. При серьезном отравлении-сухой кашель-похожий на простуду-который ничем не лечится-может немного снимают противоаллергические препараты. Сам кашлял полтора месяца. При попадании в глаза-срочно вызывайте скорую!!! Одно большое НО, разъедает потолочку. Продолжаю тему технологии. Возникла необходимость в балансировке винтов-просмотрел магазины и форумы-интересно все и…дорого. Купил простейший балансир. 140руб.Что-бы руками прочуствовать тему.

Установил все это ручное чудо на магнитный подвес. И тут выяснилось что…сам балансир не сбалансирован. Его зажимы сделаны плохо-вернее «дырки» просверлены неточно. Единственное его преимущество-он хорошо зажимает эксцентриками. Все это можно сделать проще-беру несколько осей точно подходящих по диаметру отверстия винта и затачиваю концы. Это делается просто, зажимаю ось в дрель включаю её и подношу к заточному диску-можно к алмазному. И получается конус-довольно точно по центру оси.Магниты взял то динамиков. Вот как крутится винт на самодельной оське, ветерок дует с окна. Мой «товарищ по борьбе» посоветовал изготовить другое устройство. Вот послушался-така штука получилась. Ставлю на лезвия уровень и тремя винтами регулирую «0». балансирую просто наклеивая на легкую лопасть полоску «оракала». Таким образом-чтобы она огибала переднюю грань-меньше риска отклеиться. Некоторые ошкуривают тяжелую лопасть. Ну кому как нравится.

По моему мнению эта приспособа более точная.Спасибо за совет.

Для пайки и работы с мелочевкой сгородил себе увеличительное стекло. Нога из старой лампы, лупа от увеличителя, не помню какой марки. Оправу сделал из полосы пенополистирола 5мм. Нагрел строительным феном и быстренько обернул вокруг. С лицевой стороны бортик повыше для уменьшения боковых бликов и черная матовая краска для того-же.

ТЕХНОЛОГИИ ЗАЛЬНИКОВ. Держатель лезвия бритвы.Она гораздо лучше режет потолочку, за счет тонкого лезвия, можно вырезать очень тонкую полоску под усиление например. Бритвочку разрезаю напополам ножницами и в процессе работы отрезаю затупившийся кончик. Сгибаю пополам полоску нержавейки шириной два сантиметра. На неё снизу одевается такая-же полоска и держит лезвие.

Меры предосторожности при работе с углем, а также стеклотканью. Работать только в перчатках, в одежде с длинными рукавами их можно засунуть в перчатки, в распираторе. Берегите себя любимых. После процесса долго мыть руки в холодной воде, смывая микрозанозы. Если будет чесаться-не чесать! Помыть еще раз.У меня после пяти водных процедур перестало покалывать руки. И рейки желательно прополоскать в холодной воде протирая щеткой, чтобы потом не нахватать заноз. Простейший «расщепатель» Из пенополистирола и лезвия от ножа все склеил на циакрине. Под конкретный размер без всяких регулировок.

Расщепатель под нужный мне размер. Не только уголь, но и другие рейки можно резать.Основание толстый кусок пенополистирола-под лезвие подкладки нужной толщины и все фиксируется саморезами. Заднюю кромку лезвия делать слегка приподнятой, чтобы плоскость заточки была параллельна основанию. При расщеплении получаются маленько шершавые поверхности которые очень хорошо приклеиваются.

Фрезер для потолочки. Фрезер для потолочки из того, что попалось под руку. А попался пестик пластиковый, которым проталкивают мясо в мясорубку. Он плотно наделся на дрель.Глубину регулирую вручную приподнимая или опуская насадку. Режу стоматологическим бором с крупными зубцами. Если поставить обороты на максимум 15000, режет довольно чисто. Для начала готоврю шаблоны для фрезерования. Накладываю на вырезанную заготовку и обвожу карандашиком. По рисунку буду вести фрезу. Вот результат разрушительной деятельности. Изготовил простейшую «перовую» фрезу.В гвозде подходящего диаметра пропилил паз в него вставил обрезок лезвия от ножа канцелярского.На работе есть точечная сварка-прихватил маленько стараясь не пережечь лезвие и обточил по вертикали. Заточил противоположные вертикальные грани на наждаке и поправил на «нулевой» шкурке. Ну просто песня. Режет быстро на максимальных оборотах дрели.Есть смысл облегчать конечно-минус 10,5грамм ушло. Но все было в мелких наэлектризованных стружках пенопласта-просто жуть, нечем не убирается, ко всему присасывается. Кое-как пылесосом все убрал. Хорошо, что на работе проводил эксперимент. Дома меня бы прибили, или сам застрелился. Нужно что-то придумывать-может шланг от пылесоса подносить. Стружку выбрасывало из рабочей зоны и хорошо выбрасывало-даже очень. Еще одна модернизация фрезера. К основанию приклеил прокладку прозрачную из коробки для дисков, с целью повысить устойчивость и возможность фрезеровать большие дырки.Подвел к режущей головке трубку пластиковую-купил в магазине строительный уровень.В трубу пылесоса сделал затычку из пенопласта с дыркой. Пылесос лучше использовать с регулятором. Стружки успешно удаляются. Только медленнее приходится вести-чтобы все нормально всасывалось. Маленькая тонкость, чтобы небыло заусенцев фрезер нужно вести по часовой стрелке. Можно использовать фрезы для станков ЧПУ. Очень хорошо режут. Например. https://neotec.ru/ru/main/catalogie/onsrud/product148.html Стапель. Когда одна вертикальная грань фюзеляжа уже приклеена и нужно работать на противоположной поверхности. Показываю как пользуюсь им. Моторамы и усиление носика. По креплению мотора. Как уже писал, сейчас моторамы делаю из пенополистирола. Между рамой и двигателем ставлю прокладку из резиновой трубочки. Во первых гасит вибрацию, во вторых позволяет легко настроить выкос. Фото есть первого варианта амортизатора. Показываю откуда выдрал, там еще есть оськи диаметром в 3мм, тоже пригодятся. Определение Ц.Т. Стараюсь использовать на благо самолетостроения все, что под рукой лежит. Под руку попалась настольная вешалка для кухонного инструмента, выпилил середину со всякими крючками для подвески и получился станок для балансировки. Правда не крутой, без уровня, микрометра и GPS навигатора. Но центру тяжести глубоко все равно, как его ищут, за 500 баксов или даром. Сделал себе блок аккумуляторов на передатчик — спаял между собой и обернул оракалом. Внутри восемь штук аккумуляторов 1,2В, 2700ма, достались даром. Прожила эта сборка два года. Не всегда получается полностью представить компоновку отдельных элементов конструкции. Даже если продумаю и прорисую.

Когда совсем мозги заклинит. Делаю обьемный макет. Его можно изготовить и из бумаги, картона и даже пластилина. ЮВЕЛИРНЫЕ технологии на службе авиамоделизма. Есть в магазине для ювелиров хороший инструмент. https://www.ruta.ru/

например лобзик и пилки по металлу, они очень хорошо пилят и фанеру https://www.ruta.ru/product/224120_lo…glubina_80_mm/ Идут по номерам, чем меньше номер, тем меньше зуб и больше зубьев на сантиметр. А уж всяких кусачек, маленьких плоскогубцев, немагнитных пинцетов, надфилей, вообще куча. Причем хорошего качества. Несколько лет назад набрал всякой приятной мелочевки не несколько тысяч, до сих пор радуюсь, оч…. хороший инструмент. https://www.ruta.ru/products/ruchnoi_…ii_instrument/ Раздел ручного режущего инструмента, глазами бы все купил…., сначала боры всякие иду дальше в конец надфили по моему с 30 листа начинаются и пилки по металлу. Оптика. Купил лет 7 назад вот такие увеличилки, удобная прилада, не чета нашим вариантам. Вполне оправдывает свою цену.Нужно смотреть фокусное расстояние 500мм, это то вашего носа до самолета, ну сами понимаете 150мм это мало. https://www.ruta.ru/product/214201_oc…oyanie_500_mm/ Есть плашки и метчики под маленький диаметр.

https://www.ruta.ru/products/ruchnoi_…ment/?&page=33

Вот плашки начинаются.

Незаслуженно забытая сверлилка, очень хорошо подходит для тонких сверл,а также твердосплавных, которые хорошо ломаются, там есть разные варианты.

https://www.ruta.ru/product/223053_dr…annoi_ruchkoi/ https://www.ruta.ru/product/223057_dr…alaya_L_95_mm/ https://www.ruta.ru/product/223058_dr…inoi_L_100_mm/

Прошу обратить внимание на смазку, она применяется когда пилим или сверлим какой-то противный вязкий материал. Например медь или мягкий алюминий. Повышает скольжение сверла и пилки, не дает забиваться. Там есть еще варианты поищите.

https://www.ruta.ru/product/223069_un…i_borov_50_ml/

Можно использовать, и воск, только настоящий от пчел. А не от свечек, там в лучшем случае стеарин или вообще гадость какая-то.

Короче постоянно там пасусь, прихатываю чего- нибудь по маленьку. ОФИЦИАЛЬНЫЙ ДИСТРИБЬЮТОР 3М https://www.politape.ru/catalog/1/ Эта наш раздел, цены конечно не очень демократичные, зато качество супер, голд и турбо. Какие еще модные нонче слова есть, 3D и nano tex. Брал там скотч, липучку ВЕЛКРО, приклеивается насмерть, оторвать можно только по кусочкам. https://www.politape.ru/catalog/23/740/ Есть хорошие клеи-спреи, для приклейки пленки к каркасу. вот например https://www.politape.ru/catalog/20/444/

такой клей использую для приклейки трафаретов при окраске

https://www.politape.ru/catalog/20/443/

ну и упаковочные и армированные скотчи

https://www.politape.ru/catalog/30/

В рекламе написано, бесшумные скотчи. Самое то, ночью пол одеялом самолет обклеивать. Никто не услышит.

Кажется все. Рассказал о тонкостях и трудных местах изготовления, которые не попали в мои предыдущие статьи. По постройке своих самолетов я уже писал и технологии там достаточно подробно описаны. Не буду повторять. Почитайте у меня в дневнике. Прошу извинения у братьев пилотов, подробных чертежей моих самолетов нет. При постройке я отталкивался от идеи и делал минимальные расчеты и чертежи. Постараюсь подготовить хоть какие-то, по Вашим запросам. Но все равно «распечатать и склеить» не получится. Придется маленько вспомнить черчение, линеечкой и карандашиком поработать. Даю Вам идеи и приемы, используйте при постройка своих самолетов, улучшайте, переделывайте. Пусть Вам будет легче и проще. OLEGSS Кому интересно почитайте мою писанину в дневнике.

Планер из потолочки для самых маленьких

Разбирал я тут инфу на старом винте и нашел подборку чертежей для изготовления свободно летающих планеров.

Такие авиамодели просты в изготовлении, не требуют никаких навыков, и они не радиоуправляемые модели.

Это просто планера.

Чертежи представляют собой сканы с польских журналов, в оригинале такие предлагалось изготавливать из бальсы, но они прекрасно получатся и из потолочной плитки.

Вообще то, эта подборка чертежей (скачать чертежи планеров можно в конце статьи) предназначена для авиамодельных клубов для детей. Такие еще существуют при школах.

Можно построить их и просто для развлечения со своим дитем