Вихревой теплогенератор Потапова, или же сокращенно ВТП, был разработан специально для того, чтобы получать тепловую энергию с помощью всего лишь электрического двигателя и насоса. Такое устройство используется преимущественно в качестве экономного источника тепла.

Сегодня мы рассмотрим особенности конструкции этого устройства, а также как изготовить вихревой теплогенератор своими руками.

Принцип работы

Работает генератор следующим образом. Вода (или любой другой используемый теплоноситель) попадает в кавитатор. Электродвигатель затем раскручивает кавитатор, в котором при этом схлопываются пузырьки – это и есть кавитация, отсюда и название элемента. Так вся жидкость, которая в него попадает, начинает греться.

Электроэнергия, требуемая для работы генератора, тратится на три вещи:

- На образование звуковых колебаний.

- На то, чтобы преодолеть силу трения в устройстве.

- На нагревание жидкости.

При этом как утверждают создатели устройства, в частности, сам молдаванин Потапов, для работы используется возобновляемая энергия, хотя не совсем понятно, откуда она появляется. Как бы то ни было, дополнительного излучения не наблюдается, следовательно, можно говорить чуть ли не о стопроцентном КПД, ведь почти все энергия тратится на нагрев теплоносителя. Но это в теории.

Выбор модели

При выборе модели стоит учесть, в какой манере и какую музыку вы будете играть. Если же никаких особых требований или предпочтений нет, берите универсальный вариант: педаль с фетровой колотушкой и цепным приводом.

Чтобы избежать брака, при покупке осмотрите каждую деталь, убедитесь, что они работают без скрежета, но при этом не шатаются. С обратной стороны платформы размещаются ребра жесткости, проверьте есть ли они. Если нет, то велика вероятность, что платформа переломится после очередного удара.

Наконец, почитайте отзывы в интернете о модели, на которую положили глаз. Так вы узнаете о тех дефектах, которые могут обнаружиться только спустя месяцы использования: сломанный винт или треснувший подшипник.

Для чего используется?

Приведем небольшой пример. В стране есть масса предприятий, которые по тем или иным причинам не могут позволить себе газовое отопление: или магистрали нет неподалеку, или еще что-то. Тогда что остается? Обогреть электричеством, но тарифы на такого рода отопление могут ужаснуть. Вот тут и выручает чудо-прибор Потапова. При его использовании затраты на электроэнергию останутся теми же, КПД, разумеется, тоже, так как больше сотни ему все равно не быть, а вот КПД в плане финансовом будет составлять от 200% до 300%.

Получается, что эффективность вихревого генератора – 1.2-1.5.

CS-CS.Net: Лаборатория Электрошамана

Домашний тренировочный набор: пэд барабана, бочки, хэт и кардан

…вот тут вот народ часто докапывается до меня с вопросом «А чего ты себе машину не купишь». Пользуясь случаем, отвечаю: она мне нахер не нужна. Или нет. Даже не так. А вот как: со самого с раннего детства никогда не мог представить себя за рулём. Первые ассоциации с машиной — это масло, грязь, срач и противные резинки. Почему так — не знаю, но когда я потом узнал о том, что в велике и машине даже минусовой проводник — это масса на корпусе (и если надо что-то отвязать от корпуса — то затрахаешься это делать), и возненавидел эту схему ещё сильнее.

Как-то напарник мне дал поуправлять машиной. Я проехал чуток под его стёбные крики «Сцепление выжимай», и понял что мой мир вообще не понимает, как там работает какой-то двигатель, какие-то передачи и прочая срань. И даже не понимает, почему там есть три педали и почему нет обычного и простого управления: чем сильнее жмёшь, тем сильнее едет. И почему тормоз и газ (даже в машинах с автокоробкой) не разнесены на разные ноги, а сделаны под одну. Разными ногами же удобнее жать. Меня забавляет над собой стебаться, потому что для меня половина автофигни — это глупости, тупизм и полный наивняк. Ну например, я думал что логично было бы, что тормоз имел приоритет над газом (как у нас размыкающая кнопка в автоблокировке реле). А хрен там.

А жизнь сложилась так, что у меня есть свои три педали. И вот как я не пытался их на что-то променять или расстаться с ними — так и не могу! Это — БАРАБАНЫ! У меня есть три… или нет.. четыре самых близких увлечений, которые пошли с раннего детства. Это техника, барабаны, сценический свет и магия! Первое, что я помню про барабаны — это что я натаскал кучу эмалированных кастрюль и крышек от них с кухни и херачил по ним столовыми ложками. Влетело мне как следует, и долгое время у нас была часть этих кастрюлек. С отбитой эмалью, конечно же! Второе — это как мне какой-то чел подарил барабанные палочки в маршрутке, и я потом ими барабанил дома по подушкам. А папа их прятал постоянно.

А третье — когда я работал в НИИ (тут был такой полустёбный постик), со всех копеечных зарплат я накопил денег и за 8 тыр купил БАРАБАНЫЫЫЫ!!! =) Только вот потом уже узнал, что 8 тыр за установку — это полная херня, и моя установка была сделана из картона, пропитанного фенолформальдегидом! Вонь от неё была просто неимоверной. Однако я на ней поиздевался как мог: и сделал подсветку, и даже выставил её на фабрике АБТ, где админил сетку и программировал в 1Ске.

Самая моя мечта — это найти помещение такого вида, где никто тебя не погонит, и куда никто не вломится. С надёжным замком, сухое и чистое и надолго! Вот тогда я бы там выставил барабаны своей мечты, навесил сценического света и рубасился бы для удовольствия. Тут меня останавливает только вопрос надёжности, вопрос «ехать» и арендной платы: если она будет слишком высокой, а ездить я туда буду раз в неделю — то мне это нафиг будет не надо.

А наверное самым идеалом мечты будет свой дом-студия =) Ну или звукоизолированная квартира. Правда, со знанием дела я вам могу сказать: любая звукоизоляция — это миф и херня. Потому что если затащить барабаны на 10 этаж к чуваку (которому мы потом ремонт делали), то свистеть и хлопать с улицы начинают даже при закрытых окнах. И с соседних домов. Вот так вот!

Даю одну заметку. Конечно же, сейчас есть электронные барабаны. Но религия там немного другая, и мне она не нравится. Вот то, что я писал в комментарии на YouTube к видео:

«Я вот НИКАК не могу заставить себя их принять! Я и установки смотрел с кевларом, и кучу всего.

Если против самих барабанов я не против (и тут подумаю), то вот тарелки — НАХЕР! У меня самое любимое — это железо. А в электронных барабанах это ж резинка с датчиками, причём в строго отведённых местах. Короче, я несколько лет ломаюсь, и каждый раз покупка срывается.

Самый эпик фейл был, когда я с пачкой денег пришёл в МузТорг, нарвался на какого-то дурака менеджера, который пообщался в стиле «Ничё не будем заказывать, вот жри чё дают», пришёл домой, увидел что труба начала подтекать и на эти все деньги сантехразводку переделал! =)

Потом было несколько лет затишься, и щас вот вылезло. Как минимум я хочу ща купить номальный пэд для бочки, чтобы он по полу не ездил и нормальный деревянный рабочий, чтобы лежал. Тогда будет комплект для репбазы полный (я пока не играл — рабочий из металл отдал челу, он у него так и остался).

Ещё ржал на тему пластиков REMO CS =)) А потом есть мысля купить тоже настоящие (не элеткронные) барабаны и кевлар натянуть. Поэтому пока хер знает. Когда я слушаю сердце на тему электронных — то мне сердце всегда говорит, что я себе буду врать в том, что они мне нравятся.»

Поиграл я в группе. Она звалась «Альманах судеб». Жгли мы классно, и эта мечта исполнилась. Потом группа у нас развалилась (где-то в 2006-2007 году), и мне пришло в голову то, что я ЗАТРАХАЛСЯ таскать барабаны на репетиции и там их постоянно выставлять под себя.

Имеется ввиду вот чего. На репбазе стоит барабанная установка. Все барабаны, кроме основного (рабочего) и немного стоек. Рабочий барабан — это штука интимная, так же как педаль и тарелки. Тут каждый выбирает их под себя и под своё любимое звучание. Поэтому их с собой и таскают! Как-то я подсчитал, что мой комплект весит примерно 18-25 килограмм! Представляете, каково это — переть всё это по улице и метро, и потом этими же руками ИГРАТЬ. Да, может быть и тут машина бы спасла, но не моё это — их водить.

И есть второй пунктик. Вот хоть вот тресни — я обожаю комфорт. Он для меня проявляется не только в том, чтобы моей жопе был удобно физически. Комфорт для меня — это удобные программы, удобные действия, удобная техника. Когда ты занимаешься делом, а не настройкой или починкой всего и вся. Каково дело для барабанов? Играть! А не постоянно снимать и вешать тарелки на репбазе. Не, тут мажорства нету — я барабанщик-любитель, но тема комфорта у меня проходит одной из красных нитей в жизни. И я буду сильно переживать, если замечу что кто-то сдвинул мою тарелку на сантиметр =).

Поэтому моя мечта — выставить барабаны где-то и рубаситься на них для удовольствия. Когда я играл в группе, то поначалу я нашёл себе б/ушное железо, а потом разжился деньгами с прокладки проводки и купил железо Paiste 2002 серии. Она охрененно пробивная и убийственная, но сейчас мне кажется, что они слишком метальная, и я бы оставил бы от неё часть тарелок, и попробовал бы тёплый ламповый Sabian. Хоть я щас и не играю — но хочу как-нибудь добрать комплект хорошего железа. Больше всего меня бесит то, что мой б/ушный райд Sabian B8 имеет мелкий бэлл (кругляшок около отверстия, на которое тарелка вешается), и по нему неудобно попадать и что этот райд тише, чем остальное железо. Вот думаю, как-нить найти что-то типа Sabian AA/AAX Rock Ride, и не 20, а хоть 21″ =)

Итак, группа наша развалилась, таскать железо меня достало, потом пошли ремонты проводки, магия, готика, и совсем другие приключения типа игр в БДСМ или прогулок ночью по кладбищам. Как обычно, я думал что барабаны — всё. И даже подарил свою вонючую установку, старое железо и одиночную педаль другу, который выставил это всё на даче.

Но, чёрт побери, нельзя убежать от себя! И нехрен себе врать! Да, в барабанах я любитель, и музыка для меня не работа, а отдых, но чёрт побери! Когда ты ощущаешь как палка в руке отбивает ритм, то ты счастлив и полон сил! Всё это так и валялось у меня… дома я тоже пытался поигрывать, но смущался того, что оно звучит громко. И как-то лелеял мечту о том, что вот, повезёт с помещением…

И была у меня и вторая проблема. Точнее, сама ужасная. Если руки у меня натренировались и в воздухе махать, и по подушкам стучать, то с ногами была ЖОПА (ну она и до сих пор есть). Потому что ногами мы играем на бочке при помощи педалей, на которые надо нажимать. Причём нажимать не легонько, пальчками ног, а всей стопой. И ещё и это контролировать (где-то сильнее, где-то слабее, где-то быстрее), а не просто давить как попало.

Что делать, если дома барабаны не поставить? Как что? Правильно! Купить тренировочный пэд для ног! Это такая резинка на подставке, к которой прикручивается педаль и которая тебе бочку и имитирует. Решился я, где-то в 2008 году, и купил! А заодно купил себе двойную педаль, которая называется карданом (почему — вы узнаете чуть позже). К ней я так же присматривался, как к вращающимся головам в сценическом свете и постоянно орал, что вот Nicko McBrain из Iron Maiden играет одиночной педалью так круто, что двойная педаль — для тупого долбилова. Хех. Это я не открыл ещё тогда для себя Edguy и Dream Theater с Майком Портным.

Итак, привезли мне кардан и пэд. Собрал я это всё… и ни хрена не понял! Пытаюсь играть — это дерьмо ездит по полу и ПРЫГАЕТ, скотина! Нажимаешь левую педаль — а у тебя правая подпрыгивает как блоха! =) Сколько я тупил и пытался научиться играть двумя ногами на этой херне! Даже думал, что я какой-то лох и идиот, и что все остальные умеют так играть, и только у меня ничего не получается.

Ещё как-то, в 2011 году подруга, которая играла у нас в группе, вытащила меня на репбазу, и мы с ней поджемили. Вот там-то я прикрутил свой кардан и вдруг понял, что что-то тут не так! На репбазе на нормальной установке у меня блин кое-как впервые получалось играть двумя ногами… а дома на пэде — нет! Хммм…

Постепенно я забросил всё, ушёл в другие дела. И вот где-то год назад я наткнулся на одно интересное видео о том, как же надо играть двойки руками! Причём совершал я те же ошибки, которые там и описаны — думал, что там отскоком надо играть, а оказалось — пальцами:

Это дело меня вдохновило. Я достал дощечку-имитатор барабана, и чего-то как-то стал эти двойки пробовать разучивать. Ну а потом дело было за малым! Выматерился, достал хэт! Накидал в него тряпок и заглушил так, чтобы кое-какой звук от него шёл, но был тихий. А потом достал и кардан!

И снова столкнулся с той самой проблемой, что пэд бочки вместе с педалями ездит как чёрт! Матерился-матерился, а потом подумал: а если он, гнида, ездит, так почему бы его НЕ ЗАКРЕПИТЬ?! И вот тут у меня и родилась ИДЕЯ! Взять кусок фанеры, и прочно прикрутить туда этот чёртов пэд! А заодно выставить на ней всё остальное, что мне нужно для тренировок или для мочилова в удовольствие!

Итак, кардан! Так его и зовут, и это прямо-таки устоявшийся термин в барабанах. Нужен он для того, чтобы можно было играть сложные конструкции ногами. Насколько я знаю, появилось это изобретение тогда, когда группы стали много ездить, и было тяжело возить дополнительную бочку (бас-барабан) с собой по клубам. Двойной педали вторая бочка не нужна, потому что в ней есть две колотушки, которые бьют по одной и той же бочке. На самом деле играть на двух отдельных бочках может быть и проще, потому что у каждой ноги будет своя педаль и свой отскок от пластика. Многие говорят, что дескать когда пластик на бочке вибрирует от удара одной ноги, то второй его бить тяжелее. Но не знаю — сейчас почти все используют кардан, и как-то на это не матерятся.

Вот как это устроено. Справа у нас педаль с двумя колотушками. Колотушки, и вообще вся механика, закреплены на подшипниках, потому что на них здесь идут сумасшедшие нагрузки. Если подсунуть палец под удар колотушки и как следует топнуть, то я думаю, что палец легко сломается. И всё это ещё и играется в быстром темпе.

Слева стоит другая педаль, которая связана с правой через так знакомый всем автомобилистам (почему я про это всё в начале поста и упоминал) КАРДАННЫЙ ВАЛ! =) Отсюда и пошло название этой двойной педали.

Использование кардана (двойная игра ногами)

Вот так вблизи выглядит этот кардан. У него есть два соединения: одно около правой педали, и одно около левой. Благодаря этому мы можем ставить наши педали под нужным нам углом и спокойно играть.

Самый главный узел кардана (Iron Cobra)

Вы, конечно, заметили ватные диски рядом. Это, блин, я опять отличился! =) Играю себе, играю… и думаю: «Чего-то он скрипит. Ну наверное, это у меня педаль о болты, которыми я её прикрепил, трётся». И потом только до меня дошло, что я ни разу этот кардан не смазывал с момента покупки, потому что он у меня просто так лежал большую часть времени!

Начал смазывать — и оттуда как ПОЛИЛО ржавчиной! Божемой!! Это была жесть! Пролил всё маслом, вымыл ржавчину, а потом обнаружил, что вокруг карданных соединений на фанерке куча брызг ржавного масла. Помните о том усилии, которое механика испытывает? В кардане особо ничего не люфтит, но в моменты игры из него брызгало масло! Вот я ватки и нацепил, чтобы там масло оставалось, но не брызгало. Кстати, надо будет ещё раз смазать.

Ну и этого ничего не получилось бы, если бы не фанерка. Изначально я хотел жёстко прикрутить пэд и педаль на фанеру. Но потом мой принцип «Делай с запасом на будущее и максимально гибко» взял своё и я придумал, как закрепить педаль так, чтобы она и никуда не ездила, но и чтобы её можно было (если понадобится) снять и потащить на репу. Ну а вдруг? Funt вон бывший басист, так хрен ли?

Я расставил всё на фанерке так, как это будет стоять и отметил положение всех педалей карандашом. А потом взял винты M6 и начал ими всё крепить.

Размечаем фанерку для того, чтобы закрепить всё на ней жёстко

Резиновый пэд бочки я открутил от его стойки. Саму стойку просверлил и прикрутил к фанерке. Фанерка у меня тонкая и её немного выгнуло, но это мелочь по сравнению с тем, как раньше всё это ползало и прыгало.

Крепим на фанерку стойку от тренировочного пэда бочки Gibraltar

Передний край пэда, где есть паз для прижима педали, у меня чуть-чуть приподнят, и поэтому я могу снимать педаль без проблем.

С частью педали для левой ноги я поступил зверски. Там есть винты с острыми краями, которыми педаль должна упираться в пол. Но если ж у нас есть фанера, то хрен ли её портить этими упорами, когда можно сделать опорные винты? Недолго думая я просверлил в педали парочку отверстий, и теперь она у меня одним лёгким движением ставится на торчащие винты и никуда не ездит.

Делаем упор для левой педали кардана, чтобы не уезжала

Вот так вот:

Левая педаль кардана встаёт на болты и никуда не уезжает, но её можно снять

Винты дают небольшой люфт, поэтому карданный вал и эта педаль чувствуют себя спокойно, их никуда не выгибает при игре, но при этом они и никуда не уезжают.

Играл я так себе, играл. Даже соседей опросил — мол, не мешаю я вам? Сказали, что не мешаю. Ну я и давай дальше учиться играть ногами. Это очень сложно, и я никогда этого не делал. Самое сложное — это то, что когда ты что-то для ноги осваиваешь, то ты играешь это медленно, и напрягаешься, чтобы держать темп. А дальше, как только ты расслабляешься, освоив этот самый темп, то лично у меня нога сразу стремится играть быстрее и, конечно же, сбивается.

Так что я на себе проверил самую главную рекомендацию при игре ногами — начинать играть ОЧЕНЬ МЕДЛЕННО и ни в коем случае не спешить! Ну а из простого, из того, что я хочу снять — это научиться играть соло из песни Panic Attack. Я нашёл на YouTube видео, но Портной поясняет, как это всё играется. Песня интересная, и часть штуковин я поснимал, но вот с ногами у меня пока не получается.

Суть прикола с соло (видео надо смотреть с 7 минуты) в том, что ноги тут постоянно играют одно и то же (право-лево), а вот руки играют то в обычном варианте 4/4, а то в 3/4. На слух это слышится так, что то руки звучат одовременно с ногами, а то ноги как будто звучат чаще чем руки. Вот это для меня сейчас — непостижимая сложность, и я тренируюсь!

Ну а полную версию можно посмотреть тут (соло начинается с примено 4:50):

Для меня самое сложное — быстро сменить ритм. И даже вступление у меня толком не получается, но кое-что уже вырисовывается, хоть и порно! Вот-ка:

В общем, тренируюсь я, сбиваюсь себе, и вроде шо-то начинает нравиться… и тут ХОПА! А чегой-то ноги как-то не так себя ощущают? Как в чего-то мягкое колотят?.. Эээ… и тут резинка пэда просто ОТВАЛИВАЕТСЯ НАХЕР!

Когда я увидел, как этот пэд сделан — я орал благим матом!! Весь пэд, по которому со всей дури колотят педалью, держится на ВПЛАВЛЕННОЙ В ПЛАСТИКЕ ГАЕЧКЕ!! И при этом это не какая-то кустарщина, а штатный тренировочный пэд для ног от фимы Gibraltar, которая вообще-то знаменита своим хардвером (стойки, рамы для барабанов). И это просто сказочный пипец!

Тренировочный пэд от Gibraltar сломался! =)

Вскрыл я этот пэд, подивился блинчику из поролона внутри (который в центре чуть ли не осыпался), и наивно подумал, что сейчас сделаю большую железную шайбу и мелкой гайкой при помощи головок его назад прикручу. Но нет! Меня ждал ещё один сюрприз. Весь этот пэд крепится к болтику на стойке. Болтик приварен жёстко к стойке изнутри, а резьба на нём НЕ МЕТРИЧЕСКАЯ!! Ааа, сволочииии!!!

Тренировочный пэд от Gibraltar сломался! =)

То есть, или уже надо будет переделывать всё нахер и резать болтик, потом искать новый, или искать что-то другое. Хм. Из другого у меня валялась железочка, на которой я собирался тестить гидравлический пресс для пробивки отверстий. Она достаточно тонкая, и я потом решил тестить пресс на мощной распаечной коробке, которую мне задарил суровый нефтянник (и чуть не спалил шуруповёрт). Отрезал от железочки кусок и прикрутил его винтами как попало:

Делаем новое крепление пэда из куска железки

Изнутри торчат гайки винтов, но колотушки педали туда не достают за счёт натяжения резины. Хотя может быть я открою пэд и, если резина начнёт изнашиваться, подпихаю туда ещё какой-нибудь тряпки.

Делаем новое крепление пэда из куска железки

Ну а потом прикрутил эту конструкцию к стойке намертво. Кое-что изменилось, потому что раньше пэд за счёт этой сраной гаечки колебался и имитировал мягкость пластика на бочке. Сейчас он сидит жёстче и мои ноги заново к нему привыкают. Не знаю, хорошо ли это или плохо, но вроде играется.

Мощно крепим пэд бочки на штатную стойку

Вот как это выглядит сейчас:

То, что получилось в итоге

Вот такая вот история с моими тремя педалями. Посади меня в машину щас, и я наиграю там на педалях чего-нибудь этакое! =)

Финал — чистые и красивые стоечки

Кстати, гаечки, которые держат винты, стягивающие резинку этого пэда, тоже вплавлены в пластик просто так. Так что, может быть, это ещё и не конец истории… =)

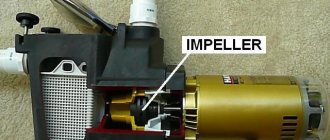

Устанавливаем насос

Далее мы должны выбрать «правильный» водяной насос. Ассортимент этих инструментов сегодня настолько широк, что можно найти себе модель любой силы и габаритов. Нам же нужно обращать внимание лишь на две вещи:

- Сможет ли двигатель раскрутить этот насос;

- Является ли он (насос) центробежным.

Далее насос устанавливается все в том же каркасе, при необходимости крепятся дополнительные крепежные элементы.

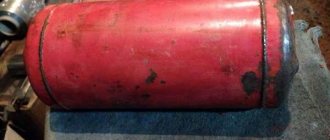

У вихревого генератора корпус представляет собой цилиндр, закрытый с обеих сторон. По боками должны находиться сквозные отверстия, посредством которых устройство будет подсоединяться к отопительной системе. Но главная особенность конструкции – внутри корпуса: сразу возле входного отверстия размещен жиклер. Отверстие жиклера должно подбираться чисто индивидуально.

Обратите внимание! Желательно при этом, чтобы отверстие жиклера было вдвое меньше, чем 1/4 общего диаметра цилиндра. Если отверстие будет меньшим, то вода не сможет проходить сквозь него в необходимом количестве и насос начнет греться. Более того, внутренние элементы начнут разрушаться кавитацией.

Для изготовления корпуса нам потребуются следующие инструменты:

- Железная труба с толстыми стенками диаметром около 10 см;

- Муфты для соединения;

- Сварка;

- Несколько электродов;

- Турбинка;

- Пара патрубков, в которых проделана резьба;

- Электрическая дрель;

- Сверла;

- Ключ разводной.

Теперь – непосредственно к процессу изготовления.

- Для начала отрезаем кусок трубы длиной порядка 50-60 см и делаем на ее поверхности внешнюю проточку примерно на пол толщины, 2-2.5 см. нарезаем резьбу.

- Берем еще два куска этой же трубы, длиной по 5 см каждый, и делаем из них пару колец.

- Затем берем металлический лист с такой же толщиной, какая и у трубы, вырезаем из нее своеобразные крышки, привариваем их там, где резьба не делалась.

- По центру крышек делаем два отверстия – одно из них по окружности патрубка, второе – по окружности жиклера. Внутри крышки рядом с жиклером просверливаем фаску таким образом, чтобы получилась форсунка.

- Подключаем генератор к отопительной системе. патрубок возле форсунки подсоединяем к насосу, но только к тому отверстию, откуда под напором поступает вода. Второй патрубок соединяем с входом в отопительную систему, выход же необходимо подсоединить к входу насоса.

Насос будет создавать давление, которое, воздействуя на воду, заставит ее проходить через форсунку нашей конструкции. В специальной камере вода будет перегреваться ввиду активного перемешивания, после чего подается непосредственно в отопительный контур. Дабы можно было регулировать температуру, вихревой теплогенератор своими руками должен оснащаться специальным запирающим устройством, располагающимся рядом с патрубком. Если несколько прикрыть запор, то конструкция будет дольше перегонять воду по камере, следовательно, из-за этого температура поднимется. Таким образом и работает такого рода обогреватель.

Про другие способы альтернативного отопления читайте тут

Другие виды механических насосов

Ручные механические устройства для водоснабжения использовались с древнейших времен, в настоящее время их заменили модели промышленного производства. В некоторых случаях при отсутствии электричества использование механических заводских агрегатов неэффективно, и народные умельцы придумывают свои схемы и чертежи, как сделать ручной насос для скважины своими руками.

Если в приведенном случае (водозабор из скважины) можно использовать принцип действия промышленных агрегатов, то для забора воды из открытых водоемов используют собственные разработки на основе древних технологий.

Винт Архимеда

Винт Архимеда и его использование

Конструкция придумана греческим мыслителем в 250 году до нашей эры и состоит цилиндрической трубы, внутри которой находится винт, система опускается в открытый водоем под небольшим углом. При работе вращающиеся лопасти захватывает воду и продвигают ее вверх по трубе, по окончании которой она выливается в подготовленную емкость.

Аналог данной установки – шнековые электронасос, рассчитанный на постоянный водозабор из глубоких водных источников.

Гидравлический таран

Гидравлический таран

Механик Монгольфье является создателем гидравлического насоса, поднимающего воду за счет своей кинетической энергии. Его принцип действия заключается в перекрытии быстрого потока клапаном, после чего вода под давлением поступает в размещенный вверху гидравлический бак и затем по напольному шлангу доставляется потребителю. Устройство работает повторяющимися циклами, некоторые производители выпускают гидронасосы кустарными способами.

Аэролифт

Аэролифт – принцип работы

Германский инженер Карл Лошер разработал данный метод в 1797 году, его сущность состоит в выталкивании жидкости из опущенной в источник полой трубы воздухом. Для работы аэролифта в нижнюю часть трубы через входной патрубок закачивают ручным насосом воздух, его пузырьки растворяются в воде и вследствие легкого веса поднимаются на поверхность вместе с жидкостью.

Для предотвращения попадания жидкости в напорный воздушный шланг накачивание производят через ниппель.

Данную конструкцию можно использовать при наличии электричества, подключая вместо механического насоса компрессор.

Самодельная поршневая помпа

Некоторые народные умельцы изготавливают поршневые насосы самостоятельно. Обычная конструкция представляет собой рабочую камеру из сваренной трубы, в качестве поршня используют металлический или пластиковый диск с уплотнительным резиновым кольцом по диаметру. Чтобы обеспечить с помощью самодельной конструкции водоснабжение, в пластиковых или металлических поршневых дисках просверливают отверстия для установки системы обратных клапанов.

Устройство самодельного поршневого насоса

Большинство современных механических агрегатов, как и поверхностные электронасосы, способны поднимать жидкость из скважин глубиной до 10 метров. Наибольшую высоту подачи обеспечивает штанговая помпа, работающая по аналогии с электрическими погружными видами. Ее корпус и рабочий клапан могут опускаться в источник глубиной до 30 метров, обеспечивая забор при аналогичном расстоянии до водного зеркала.

Среди всех видов в быту наиболее распространены поршневые ручные насосы, которые монтируются непосредственно над выходом обсадной скважинной трубы, при этом всасывание происходит через опущенную в отверстие трубу с обратным клапаном.

Повышаем производительность

Насос теряет тепловую энергию, что является главным недостатком вихревого генератора (по крайней мере, в описанном своем варианте). Поэтому насос лучше окунуть в специальную водяную рубашку, дабы исходящее от него тепло также приносило пользу.

Диаметр этой рубашки должен быть несколько больше, чем у насоса. Можем использовать для этого по традиции обрезок трубы, а можно из листовой стали сделать параллелепипед. Его габариты должны быть такими, чтобы все элементы генератора свободно в него помещались, а толщина – чтобы выдерживал рабочее давление системы.

Утепляем ВТП

Прежде всего, одеваем кожух. Берем для этого лист алюминия или нержавейки и вырезаем пару прямоугольников. Загибать их лучше по такой трубе, у которой больший диаметра, чтобы в итоге образовался цилиндр. Далее следуем инструкции.

- Скрепляем половинки между собой с помощью специального замка, используемого для соединения водопроводных труб.

- Делаем пару крышек для кожуха, но не забываем о том,/ что в них должны оставаться дырки для подключения.

- Обматываем устройство термоизоляционным материалом.

- Помещаем генератор в кожух и плотно закрываем обе крышки.

Есть и другой способ увеличения производительности, но для этого нужно знать, как же именно работает чудо-прибор Попова, КПД которого может превышать (не доказано и не объяснено) 100%. Мы то с вами уже знаем, как он работает, поэтому может приступать непосредственно к усовершенствованию генератора.

Причины неисправностей

Существует много различных причин поломки педали швейной машинки. Однако, это не значит, что в каждом случае понадобится производить ремонтные работы. Для начала нужно убедиться в том, что поломалась именно педаль, а не какая-то другая деталь.

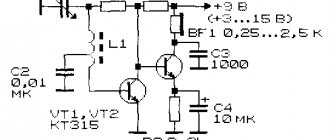

Сначала нужно проверить исправность мотора. Для этого надо к нему напрямую подсоединить шнур, идущий от розетки. Если причиной поломки является не мотор, тогда нужно посмотреть, какого типа педаль у швейной машинки. В том случае, если она электрическая, можно будет приступать к ее ремонту. Электронную педаль отремонтировать самостоятельно невозможно. Стоит ознакомиться с самыми распространенными причинами ее поломки.

- В случае окисления контактов в самой педали или в вилке достаточно будет их просто зачистить, а затем восстановить. Тогда швейная машинка опять заработает. Сделать это можно при помощи обычной наждачной бумаги, которая не сможет их повредить при чистке.

- Достаточно часто обрывается электрическая цепь внутри изоляционного шнура. Происходит это в результате небрежного отношения к соединительным проводам, которые идут к педали. Например, если часто и без причины вытягивать шнур из розетки, при этом тянут ее за шнур, а не за вилку, машинка может сломаться. Кроме этого, очень часто на шнур падают тяжелые предметы или попадает ножка стула. В этом случае необходимо просто заменить провод.

Однако делать ремонт своими руками в этом случае опасно, поэтому будет лучше обратиться за помощью к электрику.

- Еще одна причина неисправности швейной машинки – это прогорание, а также замена графитовых пластинок. Первым признаком такой поломки считается снижение скорости в работе электрического привода швейной машинки. Кроме этого, при нажатии на педаль электромотор отзывается слишком слабо. Машинка начинает шить только через пару секунд после нажатия на педаль, а не сразу. Если открыть крышку и посмотреть на графитовые пластинки, можно увидеть только черную пыль. В этом случае их необходимо заменить на новые. Однако в магазине приобрести их будет невозможно. Кроме этого, напилить их при помощи ножовки тоже нельзя. Ведь толщина одной пластинки – всего 0,2 миллиметра.

Помимо этого, графит слишком быстро крошится и равномерно отпилить его будет невозможно. Поэтому в случае такой неисправности необходимо приобрести новую деталь полностью, а затем заменить ее.

- Чаще всего реостатная педаль швейной машинки делается из жаростойкого пластика, который отличается от других материалов своей хрупкостью. Поэтому при падении на пластиковую педаль тяжелых предметов или в случае нечаянного падения ее на пол она может разбиться. В этом случае некоторые швеи пытаются ее склеить при помощи качественного клея. Однако педаль электрической швейной машинки имеет свойство нагреваться, отчего клей при долгой работе размягчается и детали, которые были соединены им, станут непрочными. Поэтому при нажатии на педаль ногой, она может просто развалиться на части, а в некоторых случаях даже ударить швею током. Поэтому лучше заменить ее на новую.

- В электронных машинках для шитья также можно заметить, что не работает такая важная деталь, как педаль. Однако обнаружить неисправность можно только при помощи специальных приборов. Достаточно часто выходит из строя микросхема или же просто неисправен тиристор. В этом случае детали необходимо заменить на новые. Делать это лучше всего в специализированных центрах, где мастера после осмотра педали скажут свой вердикт. Однако некоторые опытные мастера, которые имеют немного навыков в работе с электронной техникой, пытаются сделать это самостоятельно.

Ремонт абсолютно не отличается от ремонта электрической педали. Также надо открыть педаль, тщательно осмотреть все подозрительные места, а затем пропаять их паяльником.

Кроме этого, каждая швея должна знать несколько правил пользования швейной машинкой. Прежде всего, после окончания ремонта, особенно если он был сделан самостоятельно, не стоит оставлять швейную педаль надолго включенной. Кроме этого, не стоит оставлять ее без присмотра, пока швея не убедится в ее полной исправности. В любом случае, когда швея уберет ногу с педали, к электродвигателю ни в коем случае не должен идти ток, особенно на выходных контактах, идущих к штекеру. Ведь в этом случае идет полное разъединение электроцепи.

Очень часто у новоиспеченных мастеров нет опыта в регулировке реостата. Поэтому достаточно часто они оставляют педаль включенной. А это приведет к ее постоянному перегреву, а значит, к скорой поломке.

Подводя итог, можно сказать, что такая деталь, как педаль швейной машинки, является достаточно важной. Ведь без нее не будет работать сама машинка. Поэтому в случае ее неисправности необходимо быстро бежать к мастеру или же решать проблему самостоятельно. В противном случае работа застопорится на долгое время.

Ремонт педали швейной машины продемонстрирован в видео.

Педаль для швейной машины — это пусковой механизм начала всей работы аппарата. Это что касается современных электрических вариантов. Мастера, которые пересели работать на них с ручных устройств, остаются в восторге от удобства и комфорта процесса. Они осознают, что неисправность педали может принести много неудобства в функционировании оборудования, поэтому готовы отремонтировать педаль для швейной машины своими руками. Если знать все особенности и составляющие её работы, сделать это будет несложно.

Гаситель вихрей

Да, мы сделаем приспособление с таким загадочным названием – гаситель вихрей. Он будет состоять из расположенных вдоль пластин, помещенный внутри обоих колец.

Посмотрим, что нам потребуется для работы.

- Сварка.

- Турбинка.

- Лист стали.

- Труба с толстыми стенками.

Труба должна быть меньшей, чем теплогенератор. Делаем из нее два кольца, примерно по 5 см каждое. Из листа вырезаем несколько полосок одного размера. Их длина должна составлять 1/4 длины корпуса устройства, а ширина такой, чтоб после сборки осталось свободное пространство внутри.

- Вставляем в тиски пластинку, навешиваем на одном ее конце металлические кольца и свариваем их с пластиной.

- Вынимаем пластину из зажима и поворачиваем другой стороной. Берем вторую пластину и помещаем ее в кольца таким образом, чтобы обе пластины размещались параллельно. Аналогичным образом закрепляем все оставшиеся пластины.

- Собираем вихревой генератор своими руками, а полученную конструкцию устанавливаем напротив сопла.

Отметим, что поле совершенствования устройства практически безгранично. К примеру, вместо указанных выше пластин мы можем применить проволоку из стали, скрутив ее предварительно в виде клубка. Кроме того, мы можем проделать дырки на пластинах различного размера. Конечно, обо всем этом нигде не упоминается, но кто сказал, что вы не можете использовать данные усовершенствования?

И в качестве заключения – несколько дельных советов. Во-первых, все поверхности желательно защитить окрашиванием. Во-вторых, все внутренние детали стоит делать из толстых материалов, так как он (детали) будут постоянно находиться в достаточно агрессивной среде. И в-третьих, позаботьтесь о нескольких запасных крышках, имеющих разного размера отверстия. В дальнейшем вам будет подбирать необходимый диаметр, дабы добиться максимальной производительности устройства.

Кавитационный теплогенератор отличается хорошей эффективностью и компактностью Редко какой хозяин не пытается сэкономить на отоплении или потреблении еще каких-либо благ, которые с каждым годом становятся все дороже и дороже. Чтобы сделать экономной отопительную систему жилого или производственного помещения, многие люди прибегают к помощи различных схем и методам получения тепловой энергии. Один из аппаратов, подходящий под эти цели – кавитационный теплогенератор.

Что вам понадобится

- Фанера. Для изготовления пяти сторон коробки вам понадобится фанера, толщиной примерно 1.2 см. Из этого материала будет состоять основная часть инструмента. Такая толщина позволит кахону наверняка выдержать вес взрослого человека. Для тапы, стенки инструмента, по которой осуществляются удары, используют фанеру поменьше, толщиной примерно 3 мм. Во время игры тапа будет вибрировать, создавая звук, и тонкий материал здесь нужен как нельзя кстати;

- Подструнник для рабочего барабана, обычная проволока, либо струны для гитары. Для создания необходимого характерного тембра кахона, внутрь него устанавливаются дополнительные элементы, в виде проволоки или подструнника для рабочего барабана. При ударе по кахону, эта часть конструкции создает треск, вибрируя вместе с тапой;

- Деревянный брусок, толщиной примерно 30 мм, для крепления подструнника;

- Резиновые или пробковые «пятачки», 4 штуки. Используются для изготовления ножек;

- Струбцины и ремни для стяжки стенок кахона при приклеивании;

- Саморезы, клей по дереву и гвозди;

- Пила, шлифовальная машинка, наждачная бумага, шуруповерт, дрель и электролобзик;

- Лак, либо другое лакокрасочное покрытие.

Что такое вихревой теплогенератор

Кавитационный вихревой генератор тепла – это простое устройство, способное эффективно обогреть помещение, затрачивая при этом минимум средств. Это происходит благодаря нагреву воды при кавитации – образовании небольших паровых пузырьков в местах снижения давления жидкости, которое возникает либо при работе насоса, либо при звуковых колебаниях.

Кавитационный нагреватель способен преобразовать механическую энергию в тепловую, что активно применяется в промышленности, где нагревающие элементы могут выйти из строя, работая с жидкостью, имеющей большую температурную разность. Такой кавитатор является альтернативой для систем, работающих на твердом топливе.

Преимущества вихревых кавитационных нагревателей:

- Экономичность системы отопления;

- Высокая эффективность обогрева;

- Доступность;

- Возможность собрать своими руками.

Вихревой теплогенератор не следует располагать рядом с жилым помещением в связи с его высоким уровнем шума

Недостатки аппарата:

- При самостоятельной сборке довольно сложно найти материалы для создания аппарата;

- Слишком большая мощность для небольшого помещения;

- Шумная работа;

- Немалые габариты.

Менее популярные ручные модификации

Кроме поршневых моделей, которые прекрасно себя зарекомендовали в заводском и кустарном исполнении, используются и другие приспособления.

Они менее производительны, но интересны с точки зрения конструкции и принципа работы.

Галерея изображений

Фото из

Насос из велосипеда

Деревянная модель с гибким штоком

Устройство мембранного типа

Сооружение из гильзы и колеса

Существуют заводские модели, которые нецелесообразно изготавливать своими руками. Например, оборудование на основе крыльчатки. Такие приборы используются в промышленном секторе, для дачи они не очень удобны.

К тому же купить компактное металлическое устройство, внешне напоминающее закрутку для банок, обойдется не дороже, чем сделать самому.

Ни одна из рассмотренных конструкций самодельных насосов вам не подходит? Тогда рекомендуем посмотреть больше вариантов самоделок, изготовление которых мы рассмотрели в следующей статье.

Стандартное устройство теплогенератора и принцип его работы

Процесс кавитации выражается в образовании пузырьков пара в жидкости, впоследствии чего давление медленно понижается при большой скорости потока.

Из-за чего может происходить парообразование:

- Возникновением акустики, вызванной звуком;

- Излучением лазерного импульса.

Закрытые воздушные области перемешиваются с водой и уходят в место с большим давлением, где хлопаются с излучением ударной волны.

Принцип работы кавитационного аппарата:

- Струя воды движется через кавитатор, где насос создает водяное давление, попадающее в рабочую камеру;

- В камерах жидкость увеличивает скорость и давление с помощью различных трубочек разных размеров;

- В центре камеры потоки смешиваются, и появляется кавитация;

- При этом полости пара остаются маленькими и не взаимодействуют с электродами;

- Жидкость движется к противоположному концу камеры, откуда возвращается назад для следующего использования;

- Нагрев происходит благодаря движению и расширению воды на выходе из сопла.

Так работает вихревой кавитационный нагреватель. Его устройство простое, но позволяет быстро и эффективно обогреть помещение.

Назначение ручных моделей

Основная цель применения оборудования насосного типа – перекачка воды из источника к определенным точкам: в жилой дом, баню, гараж, огород. На загородных участках источником чаще всего являются скважины и колодцы, реже – пруды и другие водоемы.

Все жилые или дачные дома можно разделить на три категории: постоянного, сезонного и периодического проживания. Не ко всем из них подведено электричество, а некоторые снабжаются нерегулярно.

Если обобщить все перечисленные факторы, то можно сделать следующие выводы:

- в домах постоянного проживания по умолчанию используется электроэнергия, поэтому основным оборудованием для перекачки воды является электронасос, а ручная модель – запасной резервный агрегат;

- если дача используется только летом и подведены силовые линии, то энергозависимый вариант также подходит идеально, а ручное приспособление играет второстепенную роль;

- дачный участок без электричества больше всего нуждается в оборудовании ручного типа.

Для орошения 2-3 клумб еще можно черпать воду ведрами, но чтобы обеспечить полноценный и ежедневный полив грядок, теплиц и газонов, необходим насос. Вот здесь и пригодится модель, для обслуживания которой нужна пара рук.

Сделать простейшую колонку можно самостоятельно, применив навыки сварки и сборки металлических или пластиковых деталей.

Образцом для изготовления собственной модели может стать заводское изделие, собранное из прочных чугунных или стальных запчастей, с удобной ручкой для использования

Некоторые умельцы сооружают надежное оборудование для скважин и колодцев, исправно служащее годами. Представляем обзор самоделок, для изготовления которых использовался подручный материал.

Экономный кавитационный теплогенератор своими руками

Создать самодельный вихревой генератор с кавитацией вполне реально, если внимательно изучить чертежи и схемы устройства, а также понимать его принцип работы. Самым простым для самостоятельного создания считается ВТГ Потапова с КПД 93%, схема которого подойдет как для домашнего, так и для промышленного использования.

Перед тем, как приступить к сборке прибора, следует правильно выбрать насос, ориентируясь по его типу, мощности, нужной тепловой энергии и величине напора.

В основном все кавитационные генераторы имеют формы сопла, которая считается самой простой и удобной для таких устройств.

Что нужно для создания кавитатора:

- Манометры для измерения давления;

- Термометр для замера температуры;

- Выходные и входные патрубки с краниками;

- Вентили для удаления воздушных пробок из отопительной системы;

- Гильзы для термометров.

Также нужно проследить за размером сечения отверстия между диффузором и конфузором. Оно должно быть примерно 8 – 15 см, не уже и не шире.

Схема создания кавитационного генератора:

- Выбор насоса – здесь следует определиться с нужными параметрами. Насос обязательно должен иметь возможность работать с жидкостями высоких температур, иначе он быстро сломается. Также он должен уметь создавать рабочее давление в минимум 4 атмосферы.

- Создание камеры кавитации – тут главное правильно выбрать размер сечения проходного канала. Оптимальным вариантом считается 8-15 мм.

- Выбор конфигурации сопла – оно может быть в виде конуса, цилиндра или просто быть закругленным. Впрочем, не так важна форма, как то, чтобы вихревой процесс начинался уже при входе воды в сопло.

- Изготовление водного контура – внешне это такая изогнутая трубка, ведущая от камеры кавитации. К ней присоединяются две гильзы с термометром, два манометра, воздушный вентиль, который ставится между входом и выходом.

Корпус кавитационного теплогенератора можно покрасить в любой цвет

После создания корпуса следует провести испытание теплогенератора. Для этого насос следует подключить к электроэнергии, а радиаторы к отопительной системе. Далее происходит включение в сеть.

Особенно стоит смотреть на показания манометров и выставить нужную разницу между входом и выходом жидкости в пределах 8-12 атмосфер.

Далее в систему пускается вода. Если она нагревается за 10 минут на 3-5 градусов в минуту – это хорошо. За непродолжительное время жидкость прогреется до 60 градусов. Этого вполне достаточно для работы.

Как отремонтировать педаль для швейной машины своими руками

Возможно ли провести ремонт испорченной детали самостоятельно? Если она представляет собой реостатный образец, то можно попытаться сделать это даже самой мастерицы. Для этого при первых признаках возникновения проблемы можно попробовать просто сдвинуть корпус реостата. Возможно, этим самым методом получится отрегулировать плавную работу.

А вот с трудностями которые представляет собой поломка педали с электродвигателем, справится далеко не всякий специалист из ателье по ремонту швейных машин. Тут логичнее всего будет посоветовать обратиться даже к человеку, занимающемуся ремонтом в телемастерских. Такой профессионал обязательно проверит следующие моменты:

- Не окислены ли контакты от соединительных вилок? Если да, их можно просто почистить наждачной бумагой.

- Не оборвался ли провод, находящийся внутри изоляции? А вот здесь для определения проблемы как раз и пригодится тестер. Кстати, если есть обрыв в одном месте, лучше всего заменить всю проводку целиком (что опять же, логичнее доверить только специалисту).

- Не вышла ли из строя главная радиодеталь под названием тиристор, который сможет поменять только сведущий в этом вопросе человек.

Профилактика возникновения проблем с педалью для швейной машины

Есть ряд мер, соблюдение которых отодвинет в сторону вопрос ремонта этого устройства (за его ненужностью). Правила просты:

- Следует аккуратно обращаться с самой деталью, которая имеет хрупкий корпус.

- Важно не оставлять швейную педаль на длительное время включенную в розетку. Это действие способно привести к перегреву детали.

Теплогенератор своими руками (видео)

Кавитационный нагреватель достаточно интересный и экономный способ обогреть помещение. Он легко доступен и при желании может создаваться самостоятельно. Для этого нужно докупить необходимые материалы и сделать все в соответствии со схемами. И эффективность аппарата не заставит себя долго ждать.

Для отопления помещений или нагрева жидкостей зачастую применяются классические приспособления – тэны, камеры сгорания, нити накаливания и т.д. Но наряду с ними применяются устройства с принципиально иным типом воздействия на теплоноситель. К таким устройствам относится кавитационный теплогенератор, работа которого заключается в формировании пузырьков газа, за счет которых и возникает выделение тепла.

Педаль для станка своими руками — Станки, сварка, металлообработка

Гравировальное оборудование, при помощи которого можно успешно выполнять различные технологические операции, сегодня активно используется как специалистами, так и домашними мастерами.

Хотя приобрести такое устройство на современном рынке не представляет никаких проблем, многие из тех, кто хотел бы иметь его в оснащении своей мастерской, поступают иначе и изготавливают гравер своими руками.

Самодельный гравер с держателем от стоматологической бормашины

Несмотря на простоту конструкции, самодельный гравировальный аппарат позволяет успешно выполнять такие же технологические операции, что и гравер серийной модели. К таким операциям, в частности, относятся:

- фрезеровка плоских и фасонных поверхностей, а также отверстий и пазов различной конфигурации;

- сверление и растачивание отверстий небольшого диаметра;

- резка тонколистового материала;

- очистка изделия от следов коррозии и других стойких загрязнений;

- нанесение на обрабатываемую поверхность надписей и узоров;

- шлифовка и полировка.

Самодельный гравер с насадкой из шкурки отлично подходит для шлифовки поверхностей в труднодоступных местах

Материалами, с обработкой которых способен справиться самодельный электрический гравер, являются металл, древесина, пластик, керамика, стекло, кость, искусственный и натуральный камень.

Что потребуется

Функциональность, надежность и технические характеристики, которыми будет обладать самодельная гравировальная машинка, полностью зависят от того, какие именно материалы и механизмы вы будете использовать для ее изготовления.

Практически любой электродвигатель можно превратить в гравировальный станок, добавив к нему гибкий вал с держателем

Чтобы сделать простейший, но удобный в использовании и функциональный гравер, вам потребуются следующие комплектующие.

- Гибкий вал и рабочая насадка к нему, в зажимном механизме которой будет фиксироваться инструмент. В качестве гибкого вала для гравера можно использовать приводной вал от бормашины или тросик, приводящий в действие спидометр автомобиля или мотоцикла. Рабочую насадку также можно снять с бормашины или изготовить самостоятельно из бруска текстолита, обточив его до требуемого диаметра и просверлив в его внутренней части ступенчатое отверстие. Диаметр отверстия в рабочей насадке гравера должен быть подобран таким образом, чтобы его стенки надежно удерживали неподвижную часть приводного тросика, но в то же время не препятствовали вращению его подвижной сердцевины. В отверстие в передней части такой самодельной рабочей насадки вставляется трубка, внутри которой свободно вращается зажимной патрон из двух половинок, скрепляемых между собой винтом. В патрон, который должен быть обязательно отбалансирован, можно устанавливать инструмент с диаметром хвостовика в диапазоне 2–5 мм.

- Набор инструментов, при помощи которых будет выполняться обработка. Если в качестве рабочей насадки для самодельного гравера вы используете рукоятку от бормашины, то и инструменты должны быть от зубоврачебной техники, которые подходят к ней по диаметру хвостовиков. Для самодельной рабочей насадки, как уже говорилось выше, подойдет любой инструмент с диаметром хвостовика от 2 до 5 мм.

- Приводной электродвигатель, в качестве которого можно использовать любой мотор, работающий от электрического тока напряжением 220 вольт. Это может быть двигатель из DVD-проигрывателя или от старого катушечного магнитофона, стиральной машинки или от любой другой не используемой вами бытовой техники. Оптимальным для самодельного гравера является электродвигатель от швейной машины, потому что в его оснащении уже имеется реостат, позволяющий в достаточно широких пределах регулировать скорость вращения вала. Такие двигатели, как правило, способны развивать скорость вращения вала до 6 тыс. об/мин, чего вполне достаточно для бытового гравера.

Конструкция самодельного станка для гравировки с гибким валом

Детали станка

Чертежи деталей гравера Станина Кожух Кронштейн и хомут Втулка и уголок Держатель Схема включения электродвигателя

Для изготовления гравера вам также понадобятся электродрель, точильный станок и стандартный набор слесарных инструментов.

Принцип работы самодельной гравировальной установки

Самодельный гравер предложенной конструкции работает по следующему принципу. Вращение от электродвигателя посредством шкивов и резинового пассика передается на гибкий вал, который, в свою очередь, сообщает его рабочей насадке и зафиксированному в ней инструменту.

Гравировальная машинка своими руками может быть изготовлена и в другом конструктивном исполнении, которое предполагает, что гибкий вал соединяется с электродвигателем посредством переходной муфты.

Одним концом такая муфта насаживается на вал электродвигателя и надежно фиксируется на нем при помощи штифта, а в квадратное отверстие, выполненное на ее втором конце, вставляется подвижный сердечник гибкого вала.

Устройство простейшего самодельного гравера

После того как все конструктивные элементы будущего самодельного гравера подготовлены, приступают к его изготовлению.

- Для надежного и устойчивого крепления всех элементов конструкции гравера необходимо сделать простейшую станину-основание, для чего можно использовать лист текстолита или толстой фанеры, вырезав из него кусок требуемого размера. На заранее размеченных местах на поверхности такого основания крепятся электродвигатель и кронштейн с хомутом, в котором будет фиксироваться задний наконечник гибкого вала. После затягивания крепежной гайки на хомуте кронштейна конец гибкого вала должен надежно в нем зафиксироваться.

- Заранее подготовленные шкивы, которые также можно снять со старой бытовой техники, фиксируются на валу электродвигателя и на подвижном сердечнике гибкого вала. Чтобы выполнить такую фиксацию, необходимо во фланцевой части шкивов и на валах просверлить отверстия, в которые затем будут вставлены штифты. Обеспечить надежность соединения поможет обычная эпоксидная смола. Передача вращения от электродвигателя гибкому валу, осуществляемая при помощи шкивов и пассиков, удобна тем, что, изменяя диаметры используемых шкивов, можно регулировать частоту вращения, сообщаемого гроверу.

- Заключительными этапами изготовления гравера предложенной конструкции являются установка резинового пассика на шкивы гибкого вала и электродвигателя, подключение мотора к электрическому питанию, фиксация рабочей насадки с инструментом на переднем конце гибкого вала и тестирование готового устройства.

Станки из болгарки

Поиск готового станка, соответствующего вашим запросам, в магазинах не составит труда. Однако, вероятность найти конструкцию, которая жестко фиксирует болгарку и не телепатся во время работы не велика, поскольку все они сделаны из дюрали.

По этой причине люди, имеющие станки, всячески усовершенствуют либо переделывают их. Но тут есть множество серьезных препятствий – материалы станка являются трудно свариваемыми, или, к примеру, в конструкции не учтены моменты, важные именно для вас – к примеру, точная линейка либо более упругая пружина.

Переделка чужого – это более сложная задача, чем изготовление своего!

Покупной вариант держателя болгарки

Изготовление самого простого приспособления для болгарки может быть выполнено с минимальными затратами и в течение нескольких часов! По сути, конструкция будет являться металлической длинной трубой, которая является и каркасом, и ручкой. С одного из концов приваривают поперечную металлическую планку, имеющую два отверстия под крепеж болгарки.

Более надежный самодельный вариант держателя болгарки

С того же края трубу крепят к о небольшому куску уголка на подвижном валу. Крепление самого же уголка производиться на рабочий стол, либо к полу! На противоположной стороне от крепежа должна быть зафиксирована пружина, возвращающая всю конструкцию в первоначальное положение.

первый вариант

второй вариант изготовления

третий вариант изготовления

На этом все – изготовление станка завершено, осталось только произвести правильное закрепление болгарки. Естественно, пользоваться таким вариантом следует при простейших работах, а если требуются точные и сложные процедуры, то и конструкция должна быть более сложной.

Изготовление отрезного станка из болгарки под точные работы!

Такие приспособления для болгарки как отрезной станок изготавливаются при помощи следующих материалов и инструментов: стального уголка, профильной трубы, металлического листа под платформу (можно использовать ДСП), сварочного аппарата, швеллера, дрели, вала, нескольких подшипников, трубы с небольшим диаметром, пружины, реле и педали. Сварка, в принципе, может быть заменена на прочные болты – тут придется воспользоваться дрелью.

Стоит отметить, что при такой реализации станка, он может быть с легкостью разобран, если появиться такая необходимость.

первый вариант конструкции

первый вариант конструкции

Детали и крепежи

Изготавливать станок начинаем с каркаса. Под каждую болгарку потребуется индивидуальная схема, поскольку каждый производитель выпускает болгарки собственной конструкции – в некоторых придется осуществить снятие ручки, а где-то нужно будет изобретать стойку под всю болгарку в целом! Кроме этого, для разных диаметров дисков нужны различные каркасы.

Каркас

В составе простейшего каркаса есть две рамы и общая ось. Нижняя рама должна быть закреплена поверх платформы из металла либо из ДСП. Для большой болгарки, лучше пользоваться металлом.

Следует обеспечить вращение верхней рамы, на которую крепят болгарку, по отношению к нижней раме в вертикальной плоскости, подобно маятнику. Чтобы зафиксировать исходное положение, придется воспользоваться пружиной.

На нижнюю раму следует приварить крепление, в состав которого входят прижимной уголок и подвижная струбцина.

Второй вариант конструкции

Второй вариант конструкции

Линейка — для данного конкретного случая, можно использовать подвижную линейку, имеющую ограничитель, которая приваривается на трубку. Ею регулируется точность размера, после чего производиться закрепление с помощью торцевого винта!

Электроника. Чтобы повысить удобство использования вашего станка, нужно предусмотреть такие вещи как пусковая педаль либо кнопка (коммутация при помощи низковольтного реле на 12 В). При помощи данной педали и будет производиться подача напряжения к болгарке.

приспособления для болгарки своими руками

При помощи такого несложного приспособления для болгарки мы можем освободить руки, и одновременно с этим сделать точный ровный срез не применяя тиски, да и экономия времени на замеры тоже играет важную роль. При помощи данной конструкции может быть заменена отрезная пила по металлу, а если вдруг потребуется, болгарка может быть с легкостью демонтирована.

Педаль для станка своими руками — Станки, сварка, металлообработка

Гравировальное оборудование, при помощи которого можно успешно выполнять различные технологические операции, сегодня активно используется как специалистами, так и домашними мастерами.

Хотя приобрести такое устройство на современном рынке не представляет никаких проблем, многие из тех, кто хотел бы иметь его в оснащении своей мастерской, поступают иначе и изготавливают гравер своими руками.

Самодельный гравер с держателем от стоматологической бормашины

Несмотря на простоту конструкции, самодельный гравировальный аппарат позволяет успешно выполнять такие же технологические операции, что и гравер серийной модели. К таким операциям, в частности, относятся:

- фрезеровка плоских и фасонных поверхностей, а также отверстий и пазов различной конфигурации;

- сверление и растачивание отверстий небольшого диаметра;

- резка тонколистового материала;

- очистка изделия от следов коррозии и других стойких загрязнений;

- нанесение на обрабатываемую поверхность надписей и узоров;

- шлифовка и полировка.

| Педальные переключатели ВПН-1 и ВПН-2 изготавливаются на собственном производстве в России (НПП ИМЗ). Комплектуются микропереключателем отечественного производства с высокой степенью надежности. Детали корпуса педалей ВПН изготавливаются из листовой стали методом лазерной резки и гибки на высокочных станках с ЧПУ швейцарской компании Trumpf. Корпус окрашен порошковой краской на промышленной конвеерной линии покраски или черной акриловой эмалью (в зависимости от партии). Педальные выключатели или переключатели, которые также называют ножные переключатели или ножная педаль, рекомендованы для коммутации электрических цепей управления переменного и постоянного тока на различных станках, устройствах, оборудовании в местах и на объектах, где это обусловлено условиями применения, правилами безопасности, конструкцией и просто удобством. | |

| Цена:3500рублей | Цена:5800рублей |

| Педальный выключатель одинарный открытый ВПО-1Ножная педаль ВПО-1250 В / 10 А | Педальный выключатель двойной открытый ВПО-2Ножная педаль ВПО-2250 В / 10 А |

| Цена:3200рублей | Цена:5400рублей |

| Педальный выключатель тройной открытый ВПО-3Ножная педаль ВПО-3250 В / 10 А | Педальный выключатель тройной открытый ВПН-3Ножная педаль ВПН-3250 В / 10 А |

| Цена:8800рублей | Цена:9300рублей |

Педали ножные используются на станках различных модификаций и моделей.

Применение педальных выключателей

В общем случае педальные выключатели (ножная педаль) относят к выключателям управления.

Педальные (ножные) выключатели (переключатели) нашли широкое применение во многих отраслях промышленности и различных сферах нашей жизни.

Вы можете встретить ножную педаль на машиностроительных предприятиях и предприятиях легкой и пищевой промышленности, в медицинских учреждениях и на транспорте, в грузовых терминалах и помещениях диспетчерских служб.

С помощью ножных переключателей (станочных педалей) можно управлять деревообрабатывающими или металлообрабатывающими станками, такими как: гибочные станки, прессы, ножницы (гильотины), сварочные автоматы и машины, стационарный и ручной электроинструмент, кромкооблицовочные станки, грузовые лебедки, приводы электротранспорта и цепей управления тепловозов, стоматологическое оборудование, оборудование операционных и т.д.

Устройство и принцип работы

Принцип действия кавитационного теплогенератора заключается в эффекте нагрева за счет преобразования механической энергии в тепловую. Теперь более детально рассмотрим само кавитационное явление. При создании избыточного давления в жидкости возникают завихрения, из-за того, что давление жидкости больше чем у содержащегося в ней газа, молекулы газа выделяются в отдельные включения – схлопывание пузырьков. За счет разности давления вода стремиться сжать газовый пузырь, что аккумулирует на его поверхности большое количество энергии, а температура внутри достигает порядка 1000 – 1200ºС.

При переходе кавитационных полостей в зону нормального давления пузырьки разрушаются, и энергия от их разрушения выделяется в окружающее пространство. За счет чего происходит выделение тепловой энергии, а жидкость нагревается от вихревого потока. На этом принципе основана работа тепловых генераторов, далее рассмотрите принцип работы простейшего варианта кавитационного обогревателя.

Простейшая модель

Посмотрите на рисунок 1, здесь представлено устройство простейшего кавитационного теплогенератора, который заключается в нагнетании насосом воды к месту сужения трубопровода. При достижении водяным потоком сопла давление жидкости значительно возрастает и начинается образование кавитационных пузырьков. При выходе из сопла пузырьки выделяют тепловую мощность, а давление после прохождения сопла значительно снижается. На практике может устанавливаться несколько сопел или трубок для повышения эффективности.

Идеальный теплогенератор Потапова

Идеальным вариантом установки считается теплогенератор Потапова, который имеет вращающийся диск (1) установленный напротив стационарного (6). Подача холодной воды осуществляется с трубы расположенной внизу (4) кавитационной камеры (3), а отвод уже нагретой с верхней точки (5) той же камеры. Пример такого устройства приведен на рисунке 2 ниже:

Рис. 2: кавитационный теплогенератор Потапова

Но широкого распространения устройство не получило из-за отсутствия практического обоснования его работы.

Основная задача кавитационного теплогенератора – образование газовых включений, а от их количества и интенсивности будет зависеть качество нагрева. В современной промышленности существует несколько видов таких теплогенераторов, отличающихся принципом выработки пузырьков в жидкости. Наиболее распространенными являются три вида:

- Роторные теплогенераторы – рабочий элемент вращается за счет электропривода и вырабатывает завихрения жидкости;

- Трубчатые – изменяют давление за счет системы труб, по которым движется вода;

- Ультразвуковые – неоднородность жидкости в таких теплогенераторах создается за счет звуковых колебаний низкой частоты.

Помимо вышеперечисленных видов существует лазерная кавитация, но промышленной реализации этот метод еще не нашел. Теперь рассмотрим каждый из видов более детально.

Устройство

Схема педали для швейной машины устроена чаще всего очень просто. Особенно это касается той детали, в которой полностью отсутствуют электронные запчасти. Чаще всего они бывают у ножных электрических машинок. Называют их педалями реостатного вида. Такая педаль состоит из одной детали – реостата, которая имеет большое количество графитовых пластинок, прилегающих друг к другу очень плотно. Он действует как выключатель или включатель электрического привода машины.

В отличие от обычных выключателей, педали с проволочным реостатом плавно и постепенно как включают, так и выключают швейную машинку.

С его помощью можно регулировать скорость работы, а также менять напряжение, которое подается на привод машинки. В результате этого изменяется частота его вращения, соответственно, и скорость самой работы.

Применение

В промышленности и в быту кавитационные теплогенераторы нашли реализацию в самых различных сферах деятельности. В зависимости от поставленных задач они применяются для:

- Отопления – внутри установок происходит преобразование механической энергии в тепловую, благодаря чему нагретая жидкость двигается по системе отопления. Следует отметить, что кавитационные теплогенераторы могут отапливать не только промышленные объекты, но и целые поселки.

- Нагревание проточной воды – кавитационная установка способна быстро нагревать жидкость, за счет чего может легко заменять газовую или электрическую колонку.

- Смешение жидких веществ – за счет разрежения в слоях с получением мелких полостей такие агрегаты позволяют добиться надлежащего качества перемешивания жидкостей, которые естественным образом не совмещаются из-за разной плотности.

Если вы новичок, и не очень хорошо обращаетесь с инструментами

Если вы еще не совсем уверены в своем владении строительными инструментами или лакокрасочными материалами, то существует более простой способ самому изготовить кахон.

Фирмы-производители этих инструментов, такие как Meinl и Schlagwerk, имеют в своем ассортименте специальные наборы для создания кахона с нуля. В такие наборы входят все необходимые материалы, а также подробная инструкция по сборке, с которой вы точно не ошибетесь и останетесь довольны результатом. В нашем магазине предлагаем упить набор «Собери свой кахон».

Это отличный вариант для тех, кто только начинает самостоятельно изготавливать музыкальные инструменты, интересуется в создании поделок, либо хотел бы разбираться во всех нюансах производства кахонов.

Помимо материалов и бумажной инструкции, производитель позаботился и о видео, на котором подробно показан процесс сборки набора, шаг за шагом, от начала до конца.

Теги: ударные, обучение, кахон Количество показов: 5950

Плюсы и минусы

В сравнении с другими теплогенераторами, кавитационные агрегаты отличаются рядом преимуществ и недостатков.

К плюсам таких устройств следует отнести:

- Куда более эффективный механизм получения тепловой энергии;

- Расходует значительно меньше ресурсов, чем топливные генераторы;

- Может применяться для обогрева как маломощных, так и крупных потребителей;

- Полностью экологичен – не выделяет в окружающую среду вредных веществ во время работы.

К недостаткам кавитационных теплогенераторов следует отнести:

- Сравнительно большие габариты – электрические и топливные модели имеют куда меньшие размеры, что немаловажно при установке в уже эксплуатируемом помещении;

- Большая шумность за счет работы водяного насоса и самого кавитационного элемента, что затрудняет его установку в бытовых помещениях;

- Неэффективное соотношение мощности и производительности для помещений с малой квадратурой (до 60м 2 выгоднее использовать установку на газу, жидком топливе или эквивалентной электрической мощности с нагревательным тэном).

КТГ своими руками

Наиболее простым вариантом для реализации в домашних условиях является кавитационный генератор трубчатого типа с одним или несколькими соплами для нагревания воды. Поэтому разберем пример изготовления именно такого устройства, для этого вам понадобится:

- Насос – для нагревания обязательно выбирайте тепловой насос, который не боится постоянного воздействия высоких температур. Он должен обеспечивать рабочее давление на выходе в 4 – 12атм.

- 2 манометра и гильзы для их установки – размещаются с двух сторон от сопла для измерения давления на входе и выходе из кавитационного элемента.

- Термометр для измерения величины нагрева теплоносителя в системе.

- Клапан для удаления лишнего воздуха из кавитационного теплогенератора. Устанавливается в самой верхней точке системы.

- Сопло – должно иметь диаметр проходного отверстия от 9 до 16мм, делать меньше не рекомендуется, так как кавитация может возникнуть уже в насосе, что значительно снизит срок его эксплуатации. По форме сопло может быть цилиндрическим, коническим или овальным, с практической точки зрения вам подойдет любое.

- Трубы и соединительные элементы (радиаторы отопления при их отсутствии ) – выбираются в соответствии с поставленной задачей, но наиболее простым вариантом являются пластиковые трубы под пайку.

- Автоматика включения/отключения кавитационного теплогенератора – как правило, подвязывается под температурный режим, устанавливается на отключение примерно при 80ºС и на включение при снижении менее 60ºС. Но режим работы кавитационного теплогенератора вы можете выбрать самостоятельно.

Рис. 6: схема кавитационного теплогенератора

Перед соединением всех элементов желательно нарисовать схему их расположения на бумаге, стенах или на полу. Места расположения необходимо размещать вдали от легковоспламеняемых элементов или последние нужно убрать на безопасное расстояние от системы отопления.

Соберите все элементы, как вы изобразили на схеме, и проверьте герметичность без включения генератора. Затем опробуйте в рабочем режиме кавитационного теплогенератора, нормальным нарастанием температуры жидкости считается 3- 5ºС за одну минуту.

Изготовление полой коробки

Для изготовления стенок кахона, возьмите толстую фанеру, и распилите её на пять частей, следуя схеме ниже. Нижняя и верхняя части будут иметь размер 300 на 250 мм, боковые стенки – 500 на 300 мм.

Для того чтобы аккуратно разрезать дерево, используйте циркулярную пилу. Предварительно разметьте карандашом линии отреза, и, приложив к ним металлическую линейку, распилите фанеру.

Далее лобзиком выпилите тапу из тонкой фанеры. Её размеры будут 500 на 300 мм.

На стенке, противоположной тапе, сделайте резонаторное отверстие. Его диаметр должен быть примерно 12 см. Для этого разметьте будущее отверстие карандашом, затем просверлите небольшую дырочку на одном из его краев, чтобы продолжить выпиливать электролобзиком. После успешной процедуры, зачистите края окружности наждачной бумагой, либо шлифовальной машинкой.

Сделайте подструнник. Лучшим вариантом будет покупка готового подструнника для рабочего барабана. Пружина разрезается напополам, как на фото снизу. Далее, при помощи пилы, отрежьте деревянный брусок так, чтобы он входил внутрь кахона и мог быть закреплен на его боковых стенках, чтобы пружины могли быть прислонены к тапе изнутри. Затем срежьте один из углов бруска под 45 градусов.