Привет, гиктаймс! Хочу поделиться с вами результатами реверс-инжиниринга uArm – простого настольно манипулятора из оргстекла на сервоприводах.

Проект uArm от uFactory собрал средства на кикстартере уже больше двух лет назад. Они с самого начала говорили, что это будет открытый проект, но сразу после окончания компании они не торопились выкладывать исходники. Я хотел просто порезать оргстекло по их чертежам и все, но так как исходников не было и в обозримом будущем не предвиделось, то я принялся повторять конструкцию по фотографиям.

Сейчас моя робо-рука выглядит так:

Работая не спеша за два года я успел сделать четыре версии и получил достаточно много опыта. Описание, историю проекта и все файлы проекта вы сможете найти под катом.

Резка оргстекла

Мы заказываем резку оргстекла в компании, находящейся недалеко от Екатеринбурга. Они делают быстро, качественно и не отказываются от небольших заказов. Стоить резка таких деталей будет около 800 рублей. В результате вы получите вырезанные детали с обоих сторон которых находится полиэтиленовая пленка. Эта пленка нужна для защиты материала от образования окалины.

Деталь из оргстекла с пленкой

Эту пленку необходимо удалить с обоих сторон.

Деталь без пленки

Еще мы заказали гравировку на поверхности некоторых деталей. Для гравировки достаточно просто нарисовать изображение на отдельном слое и указать это при заказе. Места гравировки необходимо зачистить зубной щеткой и затереть пылью. Получилось очень неплохо:

Гравировка на оргстекле

В итоге после удаления пленки и затирки у нас получилось вот это:

Roboteurs RBX1

Это еще один замечательный робот-манипулятор, полностью напечатанный на 3D принтере, который обладает удивительной гибкостью и эстетикой. Помимо приобретения компонентов самостоятельно, Roboteurs предлагает полный комплект деталей с проприетарным драйвером шагового двигателя для запуска RBX1. Все, что вам нужно — это Raspberry Pi и 3D принтер. Этот манипулятор представляет собой конструкцию типа 6DOF и отличается прекрасным внешним видом.

Вы можете найти всю спецификацию и комплект деталей на странице продукта Roboteurs.

Основные характеристики

При изготовлении самодельной кран-балки лучше ориентироваться на технические параметры моделей заводского изготовления. Эти характеристики рассчитывались квалифицированными специалистами, поэтому оптимально подойдут для многоцелевого применения.

Характеристики различных модификаций могут отличаться, но в целом, это выглядит так:

- Рабочая зона. Длина пролёта варьируется в пределах 3-28.5 метров. Ориентироваться на этот показатель не стоит: не каждый гараж обладает такой площадью, поэтому длина кранового пути подбирается исходя из фактического размера помещения.

- Высота подъема. Промышленные подъемники поднимают груз на высоту 6-18 метров. Для частного применения, можно остановиться на минимальном варианте. Например, если речь идет о простом тельфере для трактора или легкового авто, достаточно высоты подъема в 1.5 метра.

- Напряжение. Электрооборудование работает от трехфазной сети в 380В. Если предполагается установка грузоподъемного устройства с ручным приводом, этот параметр неактуален.

- Диапазон рабочих температур. Заводские модели корректно работают при температуре -20/+40 градусов. Этот параметр нужно учитывать при выборе комплектующих деталей.

Как сделать самодельный кран в кузов грузовика своими руками — освещаем по полочкам

Кран-манипулятор — это силовая установка, монтируемая на подвижные платформы. Она поднимает и переносит тяжелые грузы за короткий промежуток времени. Такое оборудование можно сделать самостоятельно и установить самодельный кран в кузов грузовика.

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Технические характеристики результата

Будет рассматриваться образец с параметрами длины/высоты/ширины соответственно 228/380/160 миллиметров. Вес сделанной, будет составлять примерно 1 килограмм. Для управления используется проводной дистанционный пульт. Ориентировочное время сборки при наличии опыта — около 6-8 часов. Если его нет, то могут уйти дни, недели, а при попустительстве и месяцы, чтобы была собрана рука-манипулятор. Своими руками и одному в таких случаях стоит делать разве что для своего собственного интереса. Для движения составляющих используются коллекторные моторы. Приложив достаточно усилий, можно сделать прибор, который будет поворачиваться на 360 градусов. Также для удобства работы, кроме стандартного инструментария вроде паяльника и припоя, необходимо запастись:

- Удлинёнными плоскогубцами.

- Боковыми кусачками.

- Крестовой отверткой.

- 4-мя батарейками типа D.

Робо-рука. Сборка механики

Мы разработали робо-руку, которую любой желающий сможет собрать самостоятельно. В этой статье речь пойдем о том, как собрать механические части нашего манипулятора.

Обратите внимание! Это старая статья! Вы можете ознакомиться с ней, если вас интересует история проекта. Актуальная версия здесь.

Манипулятор от

Вот видео ее работы:

Общее описание проекта робота-манипулятора

В проекте использовано 6 серводвигателей. Для механической части использован акрил толщиной 2 миллиметра. В качестве штатива пригодилось основание от диско-шара (один из двигателей вмонтирован внутрь). Также использован ультразвуковой датчик расстояния и светодиод диаметром 10 мм.

Для управления роботом используется Arduino плата питания. Сам источник питания — блок питания компьютера.

В проекте изложены исчерпывающие пояснения по разработке робо-руки. Отдельно рассмотрены вопросы питания разработанной конструкции.

Ссылки

Файлы для резки оргстекла, 3D-модели, список для покупки, чертежи платы и софт можно скачать в конце моей Эта статья — вводное руководство для новичков по созданию роботизированных рук, которые программируются при помощи Ардуино. Концепция состоит в том, что проект роборуки будет недорогим и простым в сборке. Мы соберём несложный прототип с кодом, который можно и нужно оптимизировать, это станет для вас отличным стартом в робототехнике. Робот-манипулятор на Ардуино управляется хакнутым джойстиком и может быть запрограммирован на повторение последовательности действий, которую вы зададите. Если вы не сильны в программировании, то можете заняться проектом в качестве тренировки по сборке «железа», залить в него мой код и получить на его основе базовые знания. Повторюсь, проект достаточно простой.

На видео — демка с моим роботом.

Особенности манипулятора

До появления uArm, настольные манипуляторы подобного класса выглядели достаточно уныло. У них либо не было электроники вообще, либо было какое-нибудь управление с резисторами, либо было свое проприетарное ПО. Во-вторых, они как правило не имели системы параллельных шарниров и сам захват менял свое положение в процессе работы. Если собрать все достоинства моего манипулятора, то получается достаточно длинный список:

- Система тяг, позволяющих разместить мощные я тяжелые двигатели в основании манипулятора, а также удерживающие захват параллельно или перпендикулярно основанию

- Простой набор комплектующих, которые легко купить или вырезать из оргстекла

- Подшипники почти во всех узлах манипулятора

- Простота сборки. Это оказалось действительно сложной задачей. Особенно трудно было продумать процесс сборки основания

- Положение захвата можно менять на 90 градусов

- Открытые исходники и документация. Все подготовлено в доступных форматах. Я дам ссылки для скачивания на 3D-модели, файлы для резки, список материалов, электронику и софт

- Arduino-совместимость. Есть много противников Arduino, но я считаю, что это возможность расширения аудитории. Профессионалы вполне могут написать свой софт на C — это же обычный контроллер от Atmel!

Монтаж крановой установки

- Подрамник можно сварить из наружного (18 мм) и внутреннего (16 мм) швеллеров. Перед этим планки согните так, чтобы они повторяли форму рамы. Меньшую рейку вставьте в больший швеллер, они должны образовывать прямоугольник.

Затем сварите конструкцию по всей длине. Длина подрамника – 70-980 см под стрелу крана + размер кузова. Отрежьте нужное после фиксации кузова. Так вы сможете регулировать его положение. - С помощью стремянок прикрепите к раме подготовленные швеллера. Между ними и базой положите пожарный шланг. Он нужен, чтобы выровнять плоскости планок и рамы. Чтобы подрамник под кран был цельным, сварите швеллера обрезком уголка. Приварите его так над поперечиной базы так, чтобы потом прикрутить к ней болтом швеллер.

- . В его комплектации имеются специальные стремянки.

С их помощью и закрепите кран. Обязательно вденьте в стремянки особые распорки. - Изготовить распорки можно следующим образом. Возьмите отрезок трубы, имеющей диаметр чуть больше сечения стремянки. Длина трубы должна составлять половину высоты рамы. Отрезаем прямоугольный кусок пластины толщиной 7-10 мм. Меньшая сторона отрезка должна иметь размер 7-9 см, большая – плотно заходить по высоте внутрь рамы. Приварите трубу к пластине посередине. Далее сильно затяните стремянки.

- Чтобы манипулятор не перемещался вдоль базы, перпендикулярно сзади и спереди приварите к ее подрамнику уголки размером 4×4 либо 5×5 см.

- Теперь можно устанавливать на газель кузов. При этом оставьте зазор в 15-20 сантиметров между кузовов и автокраном. Кузовные поперечины зафиксируйте болтами.

- Ваш кран установлен. Осталось лишь подсоединить гидравлический насос, при помощи которого будет функционировать манипулятор.

Сначала будут затронуты общие вопросы, потом технические характеристики результата, детали, а под конец и сам процесс сборки.

Сборка руки робота

Чтобы начать сборку рычажного механизма, начните с закрепления болтами всех сервоприводов с помощью винтов M3. Поскольку рычаг требует большого крутящего момента, чтобы справиться с весом рычага использовались металлические редукторы с высоким крутящим моментом. Нижние 5 сервоприводов (поворотный стол, плечо (x2), локоть и запястье) представляют собой сервоприводы SAVOX SC-0252MG, которые создают крутящий момент 10,5 кг / см при 6 вольтах. Сервопривод на запястье – стандартные сервоприводы Fubata S3003, которые производят около 3,5 кг / см. Все серво (кроме поворота запястья) имеют металлическую шестерню и двойной металлический подшипник, что обеспечивает их физическую прочность, так как рычаг будет оказывать на них большое давление.

После установки в кронштейны сервоприводов их затем соединяются с кронштейнами C. На одной стороне установлена крестообразная сервоголовка, поставляемой с сервоприводом. Они обрезаются по размеру, а затем привинчиваются болтами на места. С другой стороны кронштейна фланцевый подшипник крепится к 8-миллиметровому отверстию, которое затем прикручивается болтами через кронштейн с помощью винта М3 и нейлоновой гайки, чтобы предотвратить отвинчивание гайки при вращении. Если винт М3 немного длиннее, то можете использовать 2-3 шайбы М3 на внешней стороне кронштейна чтобы убедиться, что он не врезается в заднюю часть сервопривода.

Подшипники имеют внутренний диаметр 4 мм, наружный 8 мм и толщину 3 мм. Подшипники эти фланцевые, они имеют небольшую металлическую кромку на одной стороне, которая предотвращает их проталкивание через кронштейн. Этот тип подшипников довольно распространен в моделях автомобилей с дистанционным управлением и может быть приобретен либо в специальном магазине, либо на Алиэкспрессе. Всего имеется 4 подшипника, 3 в кронштейне и один в концевом захвате.

Построение захвата

Конструкция концевого захвата основана на двух вращающихся в противоположных направлениях зубчатых колесах, которые используют рычаги, чтобы открывать и закрывать захваты в поперечном направлении. Это позволяет использовать в конструкции относительно небольшие детали, но при этом открытое отверстие составляет около 65 мм, а значит рука может поднимать довольно широкие предметы. Самая большая проблема – это шестерни. Довольно трудно найти подходящие механизмы. В конце концов решено было использовать 20-мм шестерни Лего конструктора, который можно легко найти в любом магазине игрушек.

- Первый шаг – просверлить два отверстия диаметром 3 мм с каждой стороны детали. На шестеренках этих были две удобные маркировки пресс-формы.

- Далее надо использовать небольшие боковые ножи, чтобы снять внутреннюю ступицу детали. Это дело должно быть удалено чтобы позволить шестерне быть прикрепленной к конечному прихвату на более позднем этапе.

- Затем, чтобы закрепить зубчатое колесо на сервоприводе и на втором креплении зубчатого колеса, необходимо просверлить две сервоголовки, чтобы размеры соответствовали деталям от Лего. Позже они прикрепляются болтами.

Для создания прихвата нужно будет распечатать CAD-шаблон для деталей и вырезать их из алюминия. Для деталей использовался пруток размером 60 мм x 1000 мм x 4 мм и вырезались куски, используя комбинацию торцовочной пилы, лобзика и напильника для придания им формы. Как только части нарезаны, распечатайте шаблон САПР и приклейте их к деталям (так же, как при изготовлении скоб). Затем детали подвергаются кернению и сверлению.

Начните с обрезки кронштейна сервопривода. Для данного серво использовался DGServo S05NF, который небольшой и легкий, но все же имеет металлическую шестереночную передачу и высокий крутящий момент. Сервопривод крепится к кронштейну с помощью 2-х винтов М3:

Далее отрежьте верхний кронштейн. Он должен иметь фланцевый подшипник протянутый через нижнюю сторону и два винта М3. Для каждого винта требуются 3 гайки, которые выступают в роли распорок для поднятия кронштейна от сервопривода:

Теперь соберите серво головку. Она состоит из шестерни, одной из просверленных ранее серво-головок и длинной рычажной части:

Далее идет другая передача и рычаг. Эта часть похожа на сервопривод, но имеет длинный болт М3, который служит в качестве оси. Чтобы предотвратить его проскальзывание в подшипнике (внутренний диаметр подшипника составляет 4 мм, а винт М3 – 3 мм), на винт длиной 3 мм надевается небольшое уплотнение:

Теперь прикрепите поворотную шестерню к верхнему кронштейну с помощью нейлоновой гайки, затем прикрепите верхний кронштейн к сервоприводу с помощью дополнительных 2-х гаек M3:

Соберите два коротких рычага, сервомеханизм и захватные рычаги, как показано на следующем рисунке. Обратите внимание, что тут добавлены две термоусадочные трубки к захватным рычагам, чтобы немного увеличить захват (они режутся и затем нагреваются на месте). Используйте нейлоновые гайки на точках поворота, полностью затяните их, а затем поверните винт назад на четверть или половину оборота, чтобы детали могли свободно перемещаться друг над другом:

Чтобы закончить захват, соедините верхние рычаги с нижними. Поскольку между ними есть промежуток, то можете использовать 5 или около того шайб. После этого прикрепите короткий L-образный кронштейн к задней части сборки. Теперь можете прикрепить концевой захват к робо-руке. Не забудьте прикрутить его к сервоприводу вращения запястья. Кронштейн уже достаточно поднят, чтобы могли вставить отвертку в головку сервопривода.

Инструкция по монтажу крана манипулятора

Прежде, чем выполнить монтаж крана манипулятора, необходимо удостовериться:

— в отсутствии повреждений и дефектов крановой установки (несущие конструкции – станина, колонна, стрела, аутригеры, крюковая подвеска);

— в отсутствии повреждений и дефектов транспортного средства (двигатель, рама, ходовая часть, воздухопровод/маслопровод и т. д.);

В процессе монтажа крановой установки, необходимо уделить особое внимание правилам безопасности, указанных в ПБ 10-257-98.

Ниже приводится описание типовых работ, которые необходимо провести при внесении изменений в конструкцию транспортного средства — установке крана манипулятора гидравлического на автомобиль.

Монтаж крана манипулятора

Установка манипулятора на автомобиль выполняется в следующей последовательности:

1. Демонтаж грузовой платформы транспортного средства.

2. Демонтаж ресиверов (воздушных баллонов).

3. Демонтаж аккумуляторной батареи.

4. Демонтаж инструментального ящика.

5. Демонтаж топливного бака.

6. Демонтаж защитного покрытия с расположенного ниже двигателя.

7. Демонтаж глушителя.

8. Усиление рамы автомобиля (установка надрамника или гнутого уголка и пластины, в зависимости от автомобиля).

9. Определение места установки КМУ и крепления шпильками или стремянками.

10. Подготовка механизма коробки отбора мощности (зависит от типа транспортного средства). Установка КОМ на КПП (или раздаточную коробку). Установка механизма включения (выключения КОМ).

11. Установка гидравлического насоса (непосредственно на КОМ или через кардан).

12. Установка задних аутригеров (если необходимо).

13. Установка и крепление крана манипулятора (колонна и станина).

14. Установка шлангов РВД (в том числе и с трубопроводами для задних опор). Заливка масла в гидросистему КМУ.

15. Резка кузова (грузовой бортовой платформы).

16. Монтаж глушителя, защиты двигателя, топливного бака, инструментального ящика, аккумуляторной батареи, ресиверов.

17. Монтаж и крепление кузова (бортовой платформы). Установка защитных устройств (заднего и боковых).

18. Установка и крепление стрелы крана манипулятора.

19. Установка вспомогательной стрелы (гуська) (при необходимости).

20. Установка крюковой подвески.

21. Запуск механизма коробки отбора мощности (пробный).

22. Проведение испытания крановой установки (в том числе и под грузом) на предмет выявления утечки на гидравлических линиях или других неполадок.

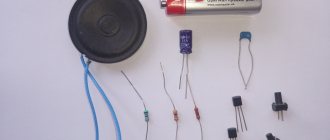

Основные узлы для проекта манипулятора

Давайте начнем разработку. Вам понадобятся:

- 6 серводвигателей (я использовал 2 модели mg946, 2 mg995, 2 futuba s3003 (mg995/mg946 по характеристикам лучше, чем futuba s3003, но последние намного дешевле);

- акрил толщиной 2 миллиметра (и небольшой кусок толщиной 4 мм);

- ультразвуковой датчик расстояния hc-sr04;

- светодиды 10 мм (цвет — на ваше усмотрение);

- штатив (используется в качестве основания);

- схват аллюминиевый (стоит около 10-15 долларов).

Для управления:

- Плата Arduino Uno (в проекте использована самодельная плата, которая полностью аналогична Arduino);

- плата питания (вам придется ее сделать самим, к этому вопросу мы вернемся позже, он требует отдельного внимания);

- блок питания (в данном случае используется блок питания компьютера);

- компьютер для программирования вашего манипулятора (если вы используете для программирования Arduino, значит, среда Arduino IDE)

Конечно же, вам пригодятся кабели и некоторые базовые инструменты вроде отверток и т.п. Теперь мы можем перейти к конструированию.

Сборка в общих чертах

Теперь приступаем непосредственно к созданию руки-манипулятора. Начинаем с основания. Необходимо обеспечить возможность поворота устройства во все стороны. Хорошим решением будет его размещение на дисковой платформе, которая приводится во вращение с помощью одного мотора. Чтобы она могла вращаться в обе стороны, существует два варианта:

- Установка двух двигателей. Каждый из них будет отвечать за поворот в конкретную сторону. Когда один работает, второй пребывает в состоянии покоя.

- Установка одного двигателя со схемой, которая сможет заставить его крутится в обе стороны.

Какой из предложенных вариантов выбрать, зависит исключительно от вас. Далее делается основная конструкция. Для комфорта работы необходимо два «сустава». Прикреплённый к платформе должен уметь наклоняться в разные стороны, что решается с помощью двигателей, размещённых в его основании. Ещё один или пару следует разместить в месте локтевого изгиба, чтобы часть захвата можно было перемещать по горизонтальной и вертикальной линии системы координат. Далее, при желании получить максимальные возможности, можно установить ещё двигатель в месте запястья. Далее наиболее необходимое, без чего не представляется рука-манипулятор. Своими руками предстоит сделать само устройство захвата. Тут существует множество вариантов реализации. Можно дать наводку по двум самым популярным:

- Используется только два пальца, которые одновременно сжимают и разжимают объект захвата. Является самой простой реализацией, которая, правда, обычно не может похвастаться значительной грузоподъёмностью.

- Создаётся прототип человеческой руки. Тут для всех пальцев может использоваться один двигатель, с помощью которого будет осуществляться сгиб/разгиб. Но можно сделать и конструкцию сложней. Так, можно к каждому пальцу подсоединить по двигателю и управлять ими отдельно.

Далее остаётся сделать пульт, с помощью которого будет оказываться влияние на отдельные двигатели и темпы их работы. И можно приступать к экспериментам, используя робот-манипулятор, своими руками сделанный.

UFactory uArm

UArm, вероятно, является одним из самых универсальных из всех роботов-манипуляторов в этом списке. На текущий момент эта конструкция уже имеет третью релизную версию — uArm Swift и более функциональную Swift Pro.

Этот робот-манипулятор имеет открытый исходный код и полностью совместим с наборами Arduino, Raspberry Pi и Seeed Studio Grove. Он уникален тем, что Swift Pro может выполнять лазерную гравировку и 3D печать — при условии, что он оснащен подходящими головками — и может «учиться» движениям без необходимости в компьютере.

Это манипулятор 4DOF с точностью до 0,2 миллиметра.

Вы можете найти более подробную информацию и узнать, где его купить, на странице продукта UFactory.

Описание конструкции

За основу мы взяли, манипулятор представленный на сайте Kickstarter, который назывался uArm. Авторы этого проекта обещали, что после завершения компании выложат все исходники, но этого не произошло. Их проект представляет собой отличное сочетание качественно сделанного как аппаратного, так и программного обеспечения. Вдохновившись их опытом мы решили сделать подобный манипулятор самостоятельно. Большинство существующих манипуляторов предполагают расположение двигателей непосредственно в суставах. Это проще конструктивно, но выходит, что двигатели должны поднимать не только полезную нагрузку, но и другие двигатели. В проекте с Kickstarter’а этого недостатка нет, так как усилия передаются через тяги и все двигатели расположены у основания. Второе преимущество конструкции в том, что площадка для размещения инструмента (захвата, присоски и т.д.) всегда расположена параллельно рабочей поверхности.

Thor

Эта манипулятор, разработанный производителем Hackaday AngelLM, который имеет полностью открытый исходный код и может использоваться для 3D печати. Это манипулятор 6DOF с максимальной полезной нагрузкой 750 грамм и уникальной конструкцией, обеспечивающей большую гибкость.

Вы можете найти все файлы для печати 3D печати этого робота на странице проекта Thor.

Когда и кому может пригодиться

Прежде чем рассказать о том, как делается и устанавливается самодельный кран-манипулятор на прицеп легковой машины, стоит затронуть тему необходимости такой конструкции. Соглашусь, что далеко не всем и не всегда он может пригодиться.

Наличие крана-манипулятора на легковом прицепе расширяет его функциональные возможности, увеличивает эксплуатационные характеристики. Если вам приходится регулярно перевозить какие-то тяжелые предметы, при этом отсутствует самосвальный механизм на прицепе, можно воспользоваться подъемным краном. Обладая определенными параметрами грузоподъемности, он даст возможность поднимать на борт и спускать с него грузы разного типа. Актуально для строителей, ремонтников, дачников и просто хозяйственников.

Фактически это альтернатива для ручной лебедки на прицепе. Но только кран обладает более широкой сферой применения. Этот вопрос стоит рассмотреть на конкретных примерах.

Возможности прицепа с краном во многом зависят от того, какая грузоподъемность самого автоприцепа и непосредственно созданного своими руками крана. Некоторые модели способны поднять две тонны, но если платформа прицепа на такой груз не рассчитана, могут возникнуть проблемы при эксплуатации и перевозках.

Что же касается непосредственной сферы применения, то тут можно выделить несколько примеров.

Если вы установите на свой автоприцеп кран-манипулятор, то сможете использовать его:

- для леса;

- для поднятия бочек;

- погрузки стройматериалов;

- работы с крупногабаритными предметами;

- переноса груза с места на место в небольшом радиусе;

- поднятия грузов на высоту;

- транспортировки досок и бревен;

- загрузки лодки;

- перевозки мототехники;

- сельскохозяйственных работ;

- в строительных целях и пр.

Вариантов на самом деле много. Они лишь ограничены задачами, которые стоят перед вами, и эксплуатационными характеристиками созданного прицепа с краном-манипулятором.

Мини-кран своими руками: обзор вариантов

При строительстве дома из газобетона, бруса, кирпича и т.д. часто возникает необходимость в подъёме груза. Например, нужно «закинуть» блоки или деревянные балки на второй этаж, поднять мешки с цементом или залить армопояс. Делать это вручную, даже с привлечением помощников, не так легко — здоровье дороже. Нанимать автокран или манипулятор на небольшой объём работ — дорого. Выход — использовать мини-кран, который, для удешевления строительства, сделан своими руками.

- Как сделать подъёмник для кладки газобетона.

- Какие детали и инструменты нужны для строительства мини-крана.

- Как сократить затраты на строительство универсального подъёмника.

Механика

Для сборки необходимо вырезать детали из оргстекла толщиной 5мм:

С меня за резку всех этих деталей взяли около $10.

Основание монтируется на большом подшипнике:

Особенно трудно было продумать основание с точки зрения процесса сборки, но я подглядывал за инженерами из uArm. Качалки сидят на штифте диаметром 6мм. Надо отметить, что тяга локтя у меня держится на П-образном держателе, а у uFactory на Г-образном. Трудно объяснить в чем разница, но я считаю у меня получилось лучше.

Захват собирается отдельно. Он может поворачиваться вокруг своей оси. Сама клешня сидит прямо на валу двигателя:

В конце статьи я дам ссылку на суперподробную инструкцию по сборке в фотографиях. За пару часов можно уверенно все это скрутить, если все необходимое есть под рукой. Также я подготовил 3D-модель в бесплатной программе SketchUp. Её можно скачать, покрутить и посмотреть что и как собрано.

Пробы и ошибки

Начиная работать над чертежами, я хотел не просто повторить uArm, а улучшить его. Мне казалось, что в моих условиях вполне можно обойтись без подшипников. Так же мне не нравилось то, что электроника вращается вместе со всем манипулятором и хотелось упростить конструкцию нижней части шарнира. Плюс я начал рисовать его сразу немного меньше.

С такими входными параметрами я нарисовал первую версию. К сожалению, у меня не сохранилось фотографий той версии манипулятора (который был выполнен в желтом цвете). Ошибки в ней были просто эпичнейшие. Во-первых, ее было почти невозможно собрать. Как правило, механика которую я рисовал до манипулятора, была достаточно простая, и мне не приходилось задумываться о процессе сборки. Но все-таки я его собрал и попробовал запустить, И рука почти не двигалась! Все детли крутились вокруг винтов и, сли я затягивал их так, чтобы было меньше люфтов, она не могла двигаться. Если ослаблял так, чтобы она могла двигаться, появлялись невероятные люфты. В итоге концепт не прожил и трех дней. И приступил к работе над второй версией манипулятора.

Красный был уже вполне пригоден к работе. Он нормально собирался и со смазкой мог двигаться. На нем я смог протестировать софт, но все-таки отсутствие подшипников и большие потери на разных тягах делали его очень слабым.

Затем я забросил работу над проектом на какое-то время, но вскоре принял решении довести его до ума. Я решил использовать более мощные и популярные сервоприводы, увеличить размер и добавить подшипники. Причем я решил, что не буду пытаться сделать сразу все идеально. Я набросал чертежи на скорую руки, не вычерчивая красивых сопряжений и заказал резку из прозрачного оргстекла. На получившемся манипуляторе я смог отладить процесс сборки, выявил места, нуждающиеся в дополнительном укреплении, и научился использовать подшипники.

После того, как я вдоволь наигрался с прозрачным манипулятором, я засел за чертежи финальной белой версии. Итак, сейчас вся механика полностью отлажена, устраивает меня и готов заявить, что больше ничего не хочу менять в этой конструкции:

Меня удручает то, что я не смог привнести ничего принципиально нового в проект uArm. К тому времени, как я начал рисовать финальную версию, они уже выкатили 3D-модели на GrabCad. В итоге я только немного упростил клешню, подготовил файлы в удобном формате и применил очень простые и стандартные комплектующие.

Мини-кран из металлолома

Ещё один вариант подъёмного механизма из металла, «валяющегося под ногами», сделал участник портала с ником Петр_1.

По словам Петр_1, причина строительства крана — дом становится всё выше, а блоки и бетон всё тяжелее. Поэтому, произведя ревизию «ненужных вещей», пользователь изготовил полностью разборный кран грузоподъёмностью в 200 кг.

Думаю, мой кран может и больше поднять, но перегружать его я не стал. Кран разбирается на части весом 30-60 кг и спокойно перевозится в прицепе легкового автомобиля. На багажнике вожу стрелу. В статике испытал конструкцию весом в 400 кг. Обычно поднимаю груз весом до 150 кг. Мне для моих строительных нужд этого вполне достаточно.

Конструкция крана представляет собой сборную «солянку» из того, что было под рукой. Перечислим основные детали:

- поворотный узел – ступица от грузовика;

- стрела сделана из трубы диаметром 75 мм;

- выносные опоры и основание- прямоугольная труба сечением 8х5 и 8.5х5.5 см;

- основание башни – «200-й» швеллер;

- червячные редукторы для стреловой и грузовой лебёдки.

- трёхфазный электродвигатель с реверсом, мощностью 0.9 кВт, переделанный на питание от сети 220 В;

Кран получился мобильным, и его, опустив стрелу, можно переместить с места на место, перекатывая на колёсиках по утрамбованному грунту. Регулировка по уровню осуществляется при помощи винтовых опор.

Металл, редукторы и ролики куплены на вторчермете. Новые только трос и подшипники.

Вес крана без противовеса – около 250 кг. Себестоимость конструкции, с учётом покупки расходников — отрезных дисков для УШМ, электродов для сварочного инвертора и краски, – 4 тыс. руб.

Кран, + время на токарные работы, + подбора комплектующих и примерка узлов, я сделал за 3 рабочих дня. В дальнейшем, по окончании работ, полностью разберу его.

Список деталей к Шагу

| Номер позиции | Количество | Название |

| 1 | 2 | М3 гайка |

| 2 | 1 | Крепление |

| 3 | 1 | Сервопривод |

| 4 | 2 | М3х8 винт |

| 5 | 1 | Параллельное крепление |

| 6 | 1 | М3х6мм винт |

| 7 | 1 | Серво рычаг |

| 8 | 2 | М3×6мм винт |

| 9 | 1 | Рычаг правой руки |

| 10 | 1 | Основание правой руки |

| 11 | 1 | Осевой серверный винт |

| 12 | 1 | Фиксирующий серверный винт |

Схват манипулятора

Для установки схвата вам понадобится серводвигатель и несколько винтов.

Итак, что именно необходимо сделать.

Берете качалку от сервы и укорачиваете, пока она не подойдет к вашему схвату. После этого закручиваете два маленьких винта.

После установки сервы, проворачиваете ее в крайнее левое положение и сжимаете губки схвата.

Теперь можно установить серву на 4 болта. При этом следите, чтобы двигатель был все так же в крайнем левом положении, а губки схвата закрыты.

Можно подключить сервопривод к плате Arduino и проверить работоспособность схвата.

Учтите, что могут возникнуть проблемы с работой схвата, если болты/винты слишком сильно затянуты.

Манипулятор своими руками из фанеры

Как вы знаете сделал я самодельный ЧПУ фрезерный станок. Входе обучения работы на нем я делаю различные поделки и механизмы. Нашел в интернете исходные файлы (MeArmV03.svg) для манипулятора и решил вырезать его на ЧПУ станке.

Я думал что с первого раза у меня ни чего не получиться. Так как это достаточно сложная работа для ЧПУ и очень много мелких деталей.

ЧПУ резал больше часа и вырезал все детали. Провел небольшую доработку с помощью надфиля. Собрал на винтики манипулятор. Кстати в интернете много инструкций, от текстовых до видео по сборке манипулятора.

Программирование

Самое интересное, это управление манипулятором с компьютера. У uArm есть удобное приложение для управления манипулятором и протокол для работы с ним. Компьютер отправляет в COM-порт 11 байт. Первый из них всегда 0xFF, второй 0xAA и некоторые из оставшихся — сигналы для сервоприводов. Далее эти данные нормализуются и отдаются на отработку двигателям. У меня сервоприводы подключены к цифровым входам/выходам 9-12, но это легко можно поменять.

Терминальная программа от uArm позволяет изменять пять параметров при управлении мышью. При движении мыши по поверхности изменяется положение манипулятора в плоскости XY. Вращение колесика — изменение высоты. ЛКМ/ПКМ — сжать/разжать клешню. ПКМ + колесико — поворот захвата. На самом деле очень удобно. При желании можно написать любой терминальный софт, который будет общаться с манипулятором по такому же протоколу.

Я не буду здесь приводить скетчи — скачать их можно будет в конце статьи.

Сборка шилда сервоуправления

На следующем рисунке показана нижняя сторона печатной платы до того, как она была просверлена и заполнена деталями:

Поскольку сервоприводы могут быть очень шумными в плане питания, на силовых шинах стоят конденсаторы 10 мкФ, чтобы помочь справиться с пиковыми нагрузками серво при запуске. Также имеется конденсатор емкостью 100 нФ на разъеме JTAG, для облегчения разъединения силовых шин.

Вот изображение готового блока, подключенного к 7-ми тестовым сервоприводам во время разработки программы:

В итоге проверялась механика руки робота используя стандартную систему радиоуправления RC, чтобы убедиться что все движется правильно и сервоприводы могут справиться с нагрузкой руки. Как показали испытания, полностью работает сервоуправление, и оно достаточное для того, чтобы действительно управлять рукой. Программа сервопривода работает с контролем скорости вращения — увеличение и уменьшение скорости вращения сервопривода, которое необходимо будет для работы манипулятора.

Схема и дизайн печатной платы доступны для скачивания всем пользователям сайта Электрические Схемы.

3D Printable Robot Arm

Созданный Андреасом Хеллдорфер на Hackaday.io. Это большой манипулятор, полностью напечатанный на 3D принтере, с множеством вариантов применений. Создатель разрабатывал его в течение 4 итераций, прежде чем сделать действительно достойный промышленный образец, который доступен для всех. Благодаря конструкции 6DOF и максимальной полезной нагрузке до 2 кг этот манипулятор действительно может применятся во многих сферах.

Чтобы найти файлы для 3D печати этого манипулятора и полную спецификацию, посетите страницу проекта.

Как сделать и установить самому

Осуществить монтаж автокрана можно самостоятельно. Он устанавливается на транспортное средство. Для этого нужно снять кузов с шасси, чтобы поменять подрамник, т.к. заводская конструкция слаба и может треснуть. Подрамник надо сделать своими руками потому, что прикреплять крановую установку напрямую к раме запрещено.

Его можно сварить из наружного (18 мм) и внутреннего швеллеров. Планки сгибаются так, чтобы они повторяли форму рамы. Меньшая рейка вставляется в больший швеллер, чтобы образовался прямоугольник. К сваренной раме крепятся готовые швеллера. Между ними и базой ложится пожарный шланг для выравнивания плоскости планок и рамы.

Устанавливается на подрамник кран, в состав которого входят:

- балка;

- стрела;

- опорные стойки;

- специальные стремянки.

С помощью специальных стремянок закрепляется установка. Необходимо в стремянки вдеть распорки, изготовить которые можно так:

- Отрезок трубы диаметром немного больше сечения стремянки и длиной в половину высоты рамы приваривается к пластине, толщина которой 7-10 мм. Меньшая сторона прямоугольной пластины — 7-9 см, большая должна плотно заходить внутрь рамы.

- Потом стремянки сильно затянуть.

Чтобы силовая установка не перемещалась, необходимо приварить к подрамнику базы уголки.

После установки кузова нужно оставить зазор 15-20 см между кузовом и автокраном. Еще надо подсоединить гидравлический насос для функционирования манипулятора.

Возможна установка крана также и на трактор. Например, на Беларус 80.1 можно установить ИНМАН ИМ-16.

OWI Robotic Arm Edge

Еще одна конструкция 4DOF, OWI Robotic Arm Edge — это простой манипулятор, предназначенный для образовательных целей. Он доступен только в виде комплекта.

При питании от двигателей постоянного тока без энкодеров точность ограничена, что делает этот манипулятор более подходящим для использования в качестве игрушки. Мы включили его в этот список, потому что это фантастический комплект для студентов, интересующихся робототехникой и технологиями, и он может стать отличной «настольной игрушкой» во время скучных обеденных перерывов. Его также можно значительно модифицировать, чтобы он служил базовой платформой для проектов Arduino и других DIY разработок.

Вы можете приобрести его на сайте OWI, ну или Amazon, Aliexpress тоже к вашим услугам.

Подъемник для кладки газобетонных блоков

За границей, при строительстве частных домов, часто используют краны и разнообразные подъёмники. Так строительство идёт быстрее, а значит, «коробка» обходится дешевле, т.к. выгоднее использовать средства малой механизации, чем нанимать чернорабочих. У нас застройщик надеется сам на себя и часто строит дом «в одну каску». Поэтому остро стоит вопрос, как физически не надорваться, делая кладку стены из газобетонных блоков весом в 35-40 кг.

Интересен вариант необычного самодельного «помощника» пользователя FORUMHOUSE с ником Крестик. Сначала покажем то, что он взял за основу.

Немецкий мини-кран с выдвижной центральной стойкой

Особенность подъёмника — оригинальная складывающаяся «рука-стрела», с помощью которой кран, передвигаясь на колёсах, может дотянуться до двух противоположных стен.

Я самостоятельно строю дом и, чтобы иметь возможность класть газобетонные блоки, построил подъёмник по вышеуказанному образцу. Кран сделал полностью разборным, кроме основания. Максимальную нагрузку на крюке не мерил, но меня (вес 95 кг) он спокойно поднимает.

Технические характеристики подъёмника:

- ширина – 2200 мм;

- высота – 4200 мм;

- вылет стрелы – 4200 мм;

- грузоподъёмность электрической тали – до 800 кг;

- полный вес крана с балластом – примерно 650 кг;

- вес подъёмника без балласта – около 300 кг;

- максимальная высота подъёма блока для кладки – 3500 мм.

Рабочая высота подъёма блоков регулируется в двух диапазонах. Первый – 1750 мм. Второй – 3.5 м, для чего конструкция поднимается, скользя по опорным «ногам» вверх с помощью гидравлического домкрата с подкладкой проставок из ГБ блоков.

Для изготовления подъёмника пользователю потребовалось:

- поворотные колёса;

- профильные трубы для мачты, «ног» и стрелы сечением 12х12 см, 12х6 см, стенка 6 мм;

- трубы-укосины – 63х3 мм;

- мощные петли от ворот;

- поворотный механизм стрелы сделан из стали СТ45 и «205-х» подшипников.

В процессе эксплуатации конструкцию доработали. Например, пользователь проложил кабель для лебёдки в гофротрубе и удлинил кабель пульта управления.

У конструкции есть ряд недостатков, которые я хотел бы исправить. Например, думаю сделать беспроводное управление, заменить петли от ворот на подшипники. Увеличить кол-во «суставов» в стреле при том же вылете. Вместо временного противовеса — мешков с пескобетоном, залить балласт из бетона.

Важный нюанс: чтобы подъёмник мог передвигаться по строительной площадке или, например, по бетонной плите перекрытия второго этажа, нужно поддерживать рабочее место в чистоте, т.к. осколки ГБ, мусор мешают перестановке крана.

Конструкция необычного подъёмника заинтересовала пользователей портала.

С таким подъёмником, думаю, как делают в Германии, нужно делать кладку из блоков крупнее, чем стандартные. Длиной и высотой в 2-3 раза больше от обычного ГБ. Запаса грузоподъёмности у крана хватит, а скорость кладки увеличится в разы.

По словам Крестика, он слышал, что на портале кто-то уже пытался заказать у производителя газосиликата блоки формата 1х0.4х0.6 м. Но оказалось, что это — невыгодно заводу, т.к. нужно перенастраивать линию по выпуску ГБ, а ради небольшого объёма (на обычный частный дом) этого делать не будут.

Мне вот интересно: упростилась ли работа на площадке при использовании крана? Какие работы с ним можно сделать, а какие – нет?

Отпадает необходимость ставить леса при кладке стен из ГБ. Подъёмник можно собрать и разобрать. Бетонные перемычки над окнами я заливал по старинке, из вёдер, т.к. объём небольшой, и проще это сделать с одним помощником.

Общий итог: мини-кран получился удачный, а при некоторых доработках его конструкции подъёмник можно запустить в мелкосерийное производство.

Построение руки робота

Сборка кронштейна сервопривода

Кронштейн для сервопривода изготовлен из листа алюминия 2 мм. Поскольку понадобится 5 этих скоб, хорошей идеей будет создать шаблон или программу под ЧПУ, чтобы сделать сверление проще и согласованнее.

Теперь нужно разрезать кусок алюминия толщиной 2 мм по размеру (для этого использовал комбинацию торцовочной пилы, лобзика и пилы). Поместите алюминий в тиски с шаблоном сверху и начните с точечной штамповки маркеров и линий сгиба, показанных на шаблоне. После этого делайте сверление направляющих отверстий для остальной части кронштейна.

Выньте алюминий из тисков и просверлите направляющие отверстия до нужного размера, как показано на чертеже CAD. Чтобы упростить складывание, использовал квадратную линейку для разметки линий сгиба в соответствии с пунктирными линиями: Перед тем, как согнуть алюминий, сначала нужно будет увидеть две линии в верхней части кронштейна. Чтобы согнуть кронштейн, поместите его в тиски:

Выровняйте линию сгиба и затем поместите кусок дерева по скобе. Сложите его назад, нажав на дерево. Это помогает поддерживать давление даже на кронштейне и сгибать его, не искажая форму. Вы можете использовать края дерева, чтобы согнуть меньшие части аналогичным образом. Закончив сгибание кронштейна используйте шаблон и линейку, чтобы отметить линию разреза на передней части кронштейна, а затем отпилите ненужный материал: Когда скоба полностью обрезана и готова, рекомендуется напильником сгладить все острые или неровные края. Скобка должна выглядеть примерно так:

Сборка С-кронштейна

С-образная скоба выполнена практически идентично кронштейну для сервопривода. Здесь использовались алюминиевые полоски 25 мм x 1000 мм x 2 мм как для шаблона, так и для самих кронштейнов. Так же, как кронштейн для сервопривода, сначала режете алюминий по размеру, а затем склеиваете CAD-шаблон поверху. Готовый шаблон и шаблон должны выглядеть примерно так:

После того как кронштейн просверлен, выньте деталь и заново просверлите отверстия до правильных размеров, как показано на чертежах CAD. При сгибании кронштейна соблюдайте осторожность – надо убедиться, что сгибаете всё одинаково. Нужно будет сделать как минимум три из этих скоб для руки робота:

Сборка L-кронштейнов

Рука робота имеет 3 разных L-образных кронштейна для средней части руки, запястья и концевого крепления. Поскольку все эти скобки имеют разные размеры, нет необходимости создавать шаблон. Просто нарежьте алюминий по размеру (полоски 25 мм х 1000 мм х 2 мм) и наклейте чертежи САПР на полосы разреза. Сделайте точный удар по шаблону, а затем просверлите детали.

Сборка манипулятора

Так как манипулятор робота относительно тяжелый, нижний сервопривод нуждается в достаточной поддержке для плавного вращения. Для этого рычаг монтируется на поворотном столе, который поддерживается четырьмя роликами, которые снимают сервопривод с веса, размещенного в поперечном направлении через сервопривод (он без поддержки может легко скрутить сервопривод и повредить его).

Основание поворотного стола выполнено аналогично кронштейнам. Напечатанный шаблон САПР помещается поверх листа алюминия и удерживается на месте с помощью скотча. Образец резания и сверления затем точечно накернивается в материале. После удаления бумаги используйте стальную линейку, чтобы выделить линии разреза:

Полученную форму затем вырезаем из алюминия, а затем собираем в форму. Обратите внимание на прямоугольный рисунок в центре детали – это схема сверления для вырезания алюминия, чтобы можно было установить сервопривод. Эту часть просверливают, а затем вырезают с помощью Дремеля, прежде чем подать в форму, чтобы сервопривод легко помещался в посадочное место.

Для поддержки верхней вращающейся части поворотного стола вокруг внешней части детали расположены четыре небольших колесика для мебели. Это довольно распространенные вещи, которые можно купить в большинстве мебельных магазинов. Ролики крепятся к основанию с помощью винтов M4 и гаек. После установки сервопривода и роликов нижний поворотный стол должен выглядеть следующим образом:

Затем основание поворотного стола прикрепляется к четырем алюминиевым пластинам, вырезанным из прутка 40 мм х 1000 мм х 2,5 мм. Опять же размеры и схема сверления включены в чертежи САПР.

Для прикрепления поворотного стола к ножке робота предусмотрены 4 алюминиевые трубки (8 мм диаметром и толщиной 1 мм), нарезанные по 30 мм. Они удерживаются на месте резьбовым стержнем M3, который обрезается по длине и затем крепится болтами с обоих концов. Обратите внимание, что стопы недостаточно для удержания руки робота, когда она полностью выдвинута в одну сторону (это приведет к перебалансировке). Пластины должны быть закреплены на более тяжелой плоской поверхности, однако хотел иметь возможность поднять руку во время работы над сборкой. Основание и ножка поворотного стола показаны на следующем рисунке:

Верхняя часть манипулятора выполнена аналогично основанию. Перед установкой верхней части поворотного стола на основание один из кронштейнов сервопривода крепится к верхней части. Обратите внимание, что двойной кронштейн с сервоприводом слегка приподнят (на 4-х гайках M3), чтобы обеспечить свободное пространство для руки робота над основанием при вращении плечевого сустава руки. Нужно будет высверлить основание крепления сервопривода, чтобы винт с сервоприводной головкой хорошо прилегал (чтоб могли удерживать верхнюю часть поворотного стола на месте). Необходимо убедиться, что высота поворотного стола соответствует используемому сервоприводу. При необходимости можете поднять ролики, просто подкладывая шайбы под них.

На следующем рисунке показана конструкция кронштейна с двумя сервоприводами и крепления. Кронштейн состоит из элемента с двумя сервоприводами, на котором в свою очередь закреплены 2 других кронштейна с серво. Обратите внимание, что передний кронштейн имеет заднюю часть, которая позволяет установить кронштейн C на задний сервопривод перед установкой переднего сервопривода:

Сборка конструкции своими руками

Чтобы после первого же применения стрела не деформировалась и не потребовалось разобрать всю конструкцию, к вопросу самостоятельного изготовления нужно подойти максимально ответственно.

Фактически работа подразумевает выполнение 2 этапов.

- Подготовка прицепа. Для начала придется подготовить сам прицеп. Ведь установить кран непосредственно на платформу, особенно когда пол выполнен из фанеры, не получится. Кран займет полезное пространство и не обеспечит нужную эффективность. Потому лучше делать узел за пределами бортов или грузовой платформы. Подготовив площадку для крана, далее наступит следующий этап;

- Изготовление крана и его установка. Собрать кран можно из подручных материалов, но лучше использовать качественные компоненты с нужными параметрами прочности и устойчивости к износу в ходе эксплуатации. Об этом расскажу чуть позже.

MeArm

MeArm — один из самых популярных манипуляторов и не зря. Он состоит из простых деталей, которые можно вырезать лазером или напечатать на 3D принтере и имеет простую, но надежную конструкцию 4DOF.

Эта конструкция настолько популярна, что его копируют два других из этого списка. Это манипулятор, оснащенный четырьмя сервоприводами и либо Arduino, либо Raspberry Pi. Он доступен в нескольких разных цветах в виде комплекта, или вы можете сделать все детали самостоятельно.

Чтобы найти готовые комплекты для сборки, загляните на страницу продукта MeArm.

Чтобы найти файлы для 3D печати, взгляните на MeArm на Thingiverse.

Электросхема

Можно использовать вместо резистора R1 потенциометр на 100 кОм для регулировки яркости вручную. В качестве сопротивлени R2 использовались резисторы на 118 Ом.

Перечень основных узлов, которые использовались:

- R1 — резистор на 100 кОм

- R2 — резистор на 118 Ом

- Транзистор bc547

- Фоторезистор

- 7 светодиодов

- Переключатель

- Подключение к плате Arduino

В качестве микроконтроллера использовалась плата Arduino. В качестве питания использовался блок питания от персонального компьютера. Подключив мультиметр к красному и черному кабелям, вы увидите 5 вольт (которые используются для серводвигателей и ультразвукового датчика расстояния). Желтый и черный дадут вам 12 вольт (для Arduino). Делаем 5 коннекторов для сервомоторов, параллельно подключаем позитивные к 5 В, а негативные — к земле. Аналогично с датчиком расстояния.

После этого подключите оставшиеся коннекторы (по одному с каждой сервы и два с дальномера) к распаянной нами плате и Arduino. При этом не забудьте в программе в дальнейшем корректно указать пины, которые вы использовали.

Кроме того, на плате питания был установлен светодиод-индикатор питания. Реализуется это несложно. Дополнительно использовался резистор на 100 Ом между 5 В и землей.

10 миллиметровый светодиод на роботе тоже подключен к Arduino. Резистор на 100 Ом идет от 13 пина к к позитивной ноге светодиода. Негативный — к земле. В программе его можно отключить.

Для 6 серводвигателей использовано 6 коннекторов, так как 2 серводвигателя снизу используют одинаковый сигнал управления. Соответствующие проводники соединяются и подключаются к одному пину.

Повторюсь, что в качестве питания используется блок питания от персонального компьютера. Либо, конечно, вы можете приобрести отдельный источник питания. Но с учетом, того, что у нас 6 приводов, каждый из которых может потреблять около 2 А, подобный мощный блок питания обойдется недешево.

Обратите внимание, что коннекторы от серв подключаются к ШИМ-выходам Arduino. Возле каждого такого пина на плате есть условное обозначение ~. Ультразвуковой датчик расттояния можно подключить к пинам 6, 7. Светодиод — к 13 пину и земле. Это все пины, которые нам понадобятся.

Теперь мы можем перейти к программированию Arduino.

Перед тем как подключить плату через usb к компьютеру, убедитесь, что вы отключили питание. Когда будете тестировать программу, также отключайте питание вашей робо-руки. Если питание не выключить, Arduino получит 5 вольт от usb и 12 вольт от блока питания. Соответственно, мощность от usb перекинется к источнику питания и он немного «просядет».

На схеме подключения видно, что были добавлены потенциометры для управления сервами. Потенциометры не являются обязательным звеном, но приведенный код не будет работать без них. Потенциометры можно подключить к пинам 0,1,2,3 и 4.