В некоторых ситуациях у владельцев частных домов может возникнуть нужда в прессовальном устройстве с внушительным показателем давления. Покупка подобного инструмента – дело нерациональное, поскольку требует значительных денежных вложений, а использовать аппарат предстоит не так часто.

В данной статье будут рассмотрены чертежи гидравлического пресса и описан алгоритм его изготовления в домашних условиях.

Механический тип агрегата

Наиболее распространенными прессами, изготавливаемыми в домашних условиях, являются:

- Механические прессы

- Гидравлические прессы

Данные виды инструментов больше всего подходят для использования дома или в гараже, так как занимают немного места.

Этот вид установки достаточно популяризирован ввиду малых габаритов. Своими руками можно сделать механический пресс любого режима (автоматического или ручного). Простота конструкции обеспечивает ее надежность и предоставляет хорошие ресурсы.

Примерную модель механического пресса, сделанного своими руками, можно увидеть на фото в интернете.

Механический пресс способен обработать:

- Картон

- Резину

- Пластмассу (и другие полимеры)

- Кожу

- Металлы

Что в итоге…

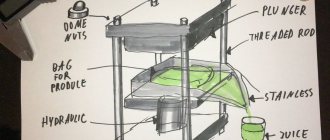

Самодельный гидравлический пресс всегда пригодится для работы в гараже. Кроме этого его всегда можно приспособить по хозяйству. Например, давить сок из фруктов и даже выжимать масло либо из подсолнечника, либо орехов. Для его изготовления я использовал обычные материалы. А способ сборки оптимально подойдет тем, кто не знаком со сварочными работами.

Вопрос

Напишите в комментариях, как думаете – так ли это важно, какой стороной расположить домкрат на станине? Как по мне, так для бытовых целей мощности у устройства – еще с большим запасом. Да и возиться с доработкой домкрата не приходится…

Домкрат и его особенности

Пресс основан на взаимной работе двух цилиндров разных по размеру. Из той камеры, что имеет меньший размер, при увеличении давления происходит перевод жидкости в камеру с большим размером.

Взаимодействие этих цилиндров с поршнями, имеющими разный диаметр и составляет работу конструкции. Таким образом можно достигнуть сильного прессовочного эффекта.

Вариант самодельного пресса для гаража можно увидеть на фото в интернете.

Для изготовления гидравлического пресса чаще всего используют стаканный домкрат. Он имеет относительно небольшую стоимость и способен производить давление на уровне 20 тонн.

Есть два способа собрать гидравлический пресс на основе домкрата в своем гараже:

- Положение домкрата в основании механизма (прессование вверх)

- Положение домкрата вверху механизма (прессование вниз)

У домкратов есть параметр правильного положения. Эксплуатация некоторых домкратов исключает перевернутое положение. Поэтому перед тем, как начать работу, нужно убедиться в возможностях выбранного оборудования.

Валковый пресс для плоской высечки своими руками

— гофрокартон, микрогофрокартон – коробки, лотки, упаковки для пиццы, ящики. — сотовый полипропилен — транспортные упаковочные короба, обечайки, промышленная транспортная упаковка, упаковка для крупногабаритных изделий и внутрицеховая тара.

Вырубка сложноконтурных изделий

— картон, паронит –пазлы, прокладки, уплотнительные элементы.— ткань, войлок, кожа, полимерные материалы и пленки – сувенирные магниты, обрубка облоя для блистерной упаковки, одноразовой посуды, лотков.

— полимерные вспененные материалы – уплотнители, тепло- и шумоизоляционные прокладки, мягкие пазлы, мягкие детские конструкторы, вкладыши в упаковку, различные профили для защиты торцов и углов мебели, для изготовления объемных магнитов.

Валковый пресс имеет два расположенных друг над другом стальных вала, на верхнем надета рубашка из пластиковой трубы.

Основным формообразующим элементом является штанц-форма, состоящая из листа фанеры со вставленными в пропиленные пазы режущими, биговальными, перфорационными ножами.

При подаче штанц-формы с уложенной на нее заготовкой между вращающимися валами, происходит врезание ножей в бандаж и вырубка изделия с формированием биговочных линий.

При подаче заготовки в зону вырубки штанцформу обычно разворачивают с углом захода 10-15 град. Это увеличивает стойкость ножей. Поэтому максимальная ширина штанцформы по фронту зависит от ее длины (с учетом угла разворота штанцформы).

В нашем станке есть много интересных и нужных мелочей, делающих его очень надежным, а работу на нем более комфортной.

БЛОК ПРОКАТНЫХ ВАЛОВ состоит из :

НИЖНЕГО ВАЛА, имеющего поверхностную твч-закалку высокой прочности и хромированное покрытие. Допуск по биению не более 0,03 мм.

ВЕРХНЕГО ВЫРУБНОГО ВАЛА, состоящего из толстостенной стальной трубы с одетым на него полимерным бандажом (труба полиэтиленовая 160х6.2).

Использование пластиковой трубы в качестве БАНДАЖА позволяет клиенту:

1. не иметь проблем с необходимостью в его проточке в случае неравномерного износа, как это происходит с литыми бандажными валами.

2. не использовать никакие грузоподъемные средства при замене,

3. не зависеть от поставщика оборудования.

РЕГУЛИРОВКА РАССТОЯНИЯ МЕЖДУ ВАЛАМИ очень точная, в пределах 0,1мм. Вращение ручки регулировки приводит к передаче через червячные приводы на обе стороны вала, далее на винтовые пары. При этом оба конца вала перемещаются синхронно, то есть одновременно с двух сторон, поэтому нет его перекоса.

Для улучшения работы вырубного механизма применен принцип «вывешивания верхнего вырубного вала» .

При вырубке на верхний вал действует нагрузка, равная усилию вырубки. Вал немного поднимается вверх (на величину люфта в регулировке зазора). После вырубки нагрузка резко падает до нуля — в этот момент вал опускается вниз.

Если верхний вал «висит» на винтовой передаче и искусственно не поджат к верхней точке, т.е. не выбраны люфты, то при работе будут возникать ударные нагрузки на винтовые передачи. В наших прессах эта проблема решена конструктивно.

Вал все время поджат к верхней точке за счет распорных пружин и ударов не возникает.

Читать также: Краскопульт электрический для побелки известью

ПЕРЕДАЧА ВРАЩЕНИЯ НА ВЕРХНИЙ ВАЛ — необходимое условие для качественной вырубки и долговечности формы. Если в момент входа формы в зазор между валами верхний бандажный вал будет находиться в покое, то форма врежется в него заходными ножами, что приведет к их быстрому выходу из строя.

Кроме того, принудительное вращение на вал желательно только для его разгона. Далее, когда штанцформа входит в зазор между валами, передача вращения от ведущего вала на ответный производится уже самой формой. Поэтому в этот момент жесткая передача будет только вредить.

Чтобы были выполнены оба эти взаимоисключающие условия, передача вращения выполнена в виде плоского ремня. В стартовый момент разгона она позволяет раскрутить бандажный вал, а в момент вырубки, даже при несоответствии окружных скоростей валов, будет проскальзывать.

ПЕРЕМЕЩЕНИЕ ШТАНЦФОРМЫ при вырубке происходит с помощью транспортерных лент, что облегчает труд операторов и ускоряет процесс работы.

ПРИВОД вращения вырубных валов оснащен плавным пуском и остановом с регулировкой скорости, что хорошо влияет на динамику работы станка, плавность и мягкость работы, а, следовательно, и на износ всех приводных механизмов. В результате повышается его долговечность.

ПАНЕЛЬ УПРАВЛЕНИЯ работает в трех режимах:

1. ручной (перемещение формы только при нажатии на кнопочный пост одного из операторов)

2. автоматический (реверсивное перемещение формы с остановкой-паузой для загрузки-выгрузки)

3. наладка (перемещение формы с пульта управления)

Основной режим работы — автоматический, когда операторы устанавливают время паузы для загрузки-выгрузки раздельно на каждой половине стола. Так оператор освобождается от необходимости нажимать кнопки для начала цикла.

ПЕРЕНОСНОЙ ПОСТ РУЧНОГО УПРАВЛЕНИЯ имеет магнитные «присоски», надежно удерживающие его на любой металлической поверхности стола, в том числе боковой.

Конструкция кнопки выполнена с применением индуктивного датчика, что исключает механические переключения, как это происходит в обычной кнопке. Таким образом ее надежность очень высокая.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Длина рабочего вала 2500 мм.

Параметры пластиковой рубашки:

Материал. ПЭ (полиэтилен)

Наружный диаметр, мм. 200

Толщина стенки,мм. 11.9

Товар поставляется на деревянных поддонах, упакован в стрейч-пленку.

Габариты транспортных мест(мм):

1. Д2750*Ш1400*В1750. вес брутто 700кг±10

2. Д3100*Ш800*В1300. вес брутто 700кг±10

© Орто. Производство оборудования для гофроупаковки.

- © 2014 — 2022 MosCatalogue.net

- Блог

- Запросы

- Правообладателям

- Отказ от ответственности

- Политика конфиденциальности

- Пользовательское соглашение

- О сервисе

- Контакты

О сервисе moscatalogue.net

MosCatalogue.net — это сервис, который предоставляет вам возможность быстро, бесплатно и без регистрации скачать видео с в хорошем качестве. Вы можете скачать видео в форматах MP4 и 3GP, кроме того можно скачать видео любого типа.

Читать также: Гидроключ для затяжки болтов

Ищите, смотрите, скачивайте видео — все это бесплатно и на большой скорости. Вы даже можете найти фильмы и скачать их. Результаты поиска можно сортировать, что упрощает поиск нужного видео.

Скачать бесплатно можно фильмы, клипы, эпизоды, трейлеры, при этом вам не нужно посещать сам сайт .

Скачивайте и смотрите океан бесконечного видео в хорошем качестве. Все бесплатно и без регистрации!

Озадачился поиском пресса, может плохо искал. Но для оперативной полиграфии, кроме валковых прессов из которых самый дешевый около 2 тыс. у.е. ничего конкретного не нашел.

Параметры: площадь вырубки А3+, относительно небольшой вес, электрика 220, ход клише не менее 10 см. Использование: для вырубки картона (пазлов), магнитного винила.

Написал письмо в одну фирму, ответ в прикрепленном файле. Цена девайса=95 тыс. рублей.

Хотелось бы обсудить этот аппарат, т.к. фирма их сама производит и может учесть наши замечания. По цене я думаю тоже.

Загрузить файлы не получилось «Ассоциация потребителей и производителей кузнечно-прессового оборудования» г.Воронеж, ул.

Солнечная, 8а, 5-й этаж, Ассоциация производителей и потребителей кузнечно-прессового оборудования «В продолжение телефонного разговора по поставке оборудования для вырубки деталей из картона, винила, предлагаем рассмотреть пресс пневматический настольный модели ППН-2 (ус. 2 т.с.) (описание и характеристики пресса представлены в Приложении). Стоимость пресса ППН-2 – 95 000,0 руб. с НДС.»

№ Наименование параметра ППН-2

1 Номинальное усилие, кН 20 2 Ход штока, мм до 100 3 Число ходов штока в мин, мин-1 до 100 4 Открыта высота, мм 150.

250 5 Размеры рабочей поверхности стола, мм 350х450 6 Наибольшее число одиночных ходов штока в минуту 100 7 Диаметр отверстия в торце штока, мм 20Н8 8 Номинальное давление воздуха, МПа 0,5 9 Расход сжатого воздуха за цикл, л 4 10 Габаритные размеры в плане, мм 320х550 11 Высота (наибольшая), мм 700

12 Масса пресса, кг 167

Есть фото. Присланное письмо могу переслать по электронке.

| Меню пользователя кубанец |

| Посмотреть профиль |

| Отправить личное сообщение для кубанец |

| Найти ещё сообщения от кубанец |

Необходимые материалы

Чтобы изготовить пресс, подготовьте:

- швеллер П-14;

- трубу 40*40 мм круглого или квадратного сечения;

- уголки;

- листы из стали (оптимальная толщина – 7 – 8 мм);

- сантиметровой толщины пластины из металла;

- кусок трубы размером 10 – 15 см.

Конструкционное исполнение и особенности сборки вакуумной модели

Конструкционное исполнение модели вакуумного типа отличается определённой спецификой, которую желательно изучить загодя. Предварительное ознакомление с данной информацией позволит лучше понять, как возводить подобное оборудование.

Глядя на картинки гидравлического пресса вакуумного типа, можно выделить три базовых узла:

- Станина или рама.

- Рабочая поверхность.

- Система пневматики.

Рассматриваемая модель имеет следующие нюансы строения:

- Инструмент предназначен для работы в ручном режиме.

- Сборка пресса не требует применения каких-либо недоступных материалов и сложных приспособлений.

- По эффективности прессы гидравлические ручные своими руками не отличаются от оборудования промышленной сборки.

Сбор сырья и прессование

Процесс переработки пластика начинается с получения сырья. Специальная лицензия не требуется.

Многие останавливаются уже на этом этапе и делают полноценный бизнес. Заключается он в сборе сырья, его прессовании и последующей продаже.

Мусор на самом деле лишь условно бесплатный и получить доступ к городским свалкам дано не каждому. Поэтому если вы будете заниматься этим не в промышленных масштабах, можно попробовать исключить из этой цепочки администрацию свалки и получать сырье напрямую от людей и предприятий.

Делать это можно как с помощью приемных пунктов, так и устанавливая по городу специальные ящики для сбора пластиковых бутылок.

Люди бросают бутылки в такие ящики бесплатно, так как понимают, что таким образом делают свой маленький вклад в улучшение экологии. С осознанностью людей также можно работать, вешая на такие ящики разъясняющие таблички.

Чтобы разместить такой ящик во дворе многоквартирного дома, стоит предварительно согласовать этот вопрос с управляющей компанией или представителем ТСЖ. Аргументом в пользу установки ящика, является способствование чистоте двора.

Также можно договариваться об установке раздельных ящиков (для пластика, бумаги и стекла), в офисах крупных предприятий. Таким образом предприятие не только получит «эко-звание» и бесплатный вывоз отходов, но и дополнительные средства на мелкие расходные материалы.

В дальнейшем бутылки с таких точек изымаются и прессуются в тюки. Для прессования понадобиться пресс. Наиболее бюджетным вариантом является ручной пресс, который можно возить с собой при сборе сырья. Но для большей продуктивности, понадобиться гидравлический пресс.

Как рассчитать параметры и сделать механический пресс

Механические устройства нужны, чтобы обрабатывать изделия из кожи и металла. Также их можно использовать для утилизации картонных коробок и поролона.

Вот инструкция, как сделать гидравлический пресс механического типа самостоятельно:

- Стальной уголок нарежьте на 4 отрезка по 90 см каждый и приварите к 4-м уголкам, длиной 55 см. У вас должны получиться два металлических прямоугольника

- Зафиксируйте их при помощи стальных труб.

- Укрепите сделанный короб, используя поперечины и пластины из стали.

- Организуйте в одной из стен маленькую калитку для доставания обработанных деталей.

- Начните формировать поршень. С этой целью сварите между собой швеллеры размером 55 – 65 см. Усильте заготовку стальной поперечиной, к её середине присоедините фланец, в который загодя вставьте металлический прут. Далее приварите швеллерную конструкцию к изготовленному ранее коробу.

- На прут наденьте шайбу с гайкой и подшипником.

Этапы сборки

Рассмотрим в подробностях, как сделать самодельный пресс из домкрата, используя крепления на болтах. И прежде всего необходимо нарисовать чертеж или взять уже готовый. Затем подготовить все необходимые материалы и инструменты.

Для работы мне понадобились:

- Квадратная труба сечением 50×50 мм.

- Металлический уголок 40×40 мм.

- Полоса из стали 40×4 мм.

- Стальные плиты толщиной 10 и 4 мм.

- 2 цилиндрические пружины.

- 2 длинных J-образных болта.

- Болты с гайками: 12 штук М10×60 и 2 штуки М10×80.

- Болты под шестигранный ключ: 3 штуки М10×30 и 4 штуки М8×16.

- 2 болта М10×16.

- 4 болта М6×16.

- Шток с пяткой.

Всю сборку самодельного гидравлического пресса из домкрата я поделил на этапы:

- Поскольку домкрат у меня пятитонный, я по его параметрам отрезал от квадратной трубы две заготовки длиной в 66 см. Они станут главными стойками в станке. И сразу разделил уголок на два отрезка по 30 см. Они пойдут на ножки и для устойчивости этой длины будет достаточно.

Источник alicdn.com

- На одной из сторон уголка нахожу середину и размечаю на этой линии 2 будущих отверстия под болт М10. Повторяю операцию с вторым уголком и провожу сверление. Затем прикладываю уголки к концам квадратных труб, выравниваю их по угольнику и делаю разметку через уже готовые отверстия. После этого по каждой отметке на трубах высверливаю сквозные отверстия. И креплю ножки к стойкам самыми длинными болтами.

- Отрезаю от уголка две заготовки по 40 см. Из них делаю верхний усиленный упор для пресса из домкрата. Края уголков совмещаю с верхней частью квадратных стоек. Также высверливаю сначала уголок. Потом по нему, как по шаблону, подготавливаю по два сквозных отверстия в квадратах. И соединяю детали длинными болтами.

- Вырезаю из толстой плиты заготовку 8×13 см. Она будет служить упором для поршня домкрата. Из тонкой плиты по таким же размерам вырезаю еще одну заготовку. В обеих плитах по краям делаю по одному отверстию с последующим нарезанием резьбы под болт М10. В тонкой, ровно по центру, фрезой вырезаю отверстие по диаметру штока домкрата. Переворачиваю стойку и прикладываю плиты поперек уголков. Размечаю в них отверстия под болт М10×30. Прикручиваю плиты через подготовленную в них резьбу, чтобы глухая плита прилегала к уголкам, а тонкая с отверстием под шток закрыла толстую.

Источник kdyproducts.com

- Для скользящей опоры под дно домкрата отрезаю от стальной полосы сначала две заготовки по 16 см. Отступаю от каждой из сторон по 5,4 см и делаю клинообразный надрез болгаркой. Сгибаю полосу, делая из нее П-образную деталь, которая будет обхватывать стойку и скользить по ней. Прикладываю детали к стойкам и измеряю расстояние между ними. Прибавляю к нему 8 см и отрезаю длинную полосу. От ее краев отступаю по 4 см и делаю похожие надрезы. Сгибаю концы под углом 90 градусов. Далее соединяю детали между собой короткими болтами, предварительно нарезав резьбу на П-образных деталях.

- Устанавливаю домкрат на тонкую плиту и с небольшим допуском обвожу его подошву. Обрезаю заготовку и креплю ее к полосе двумя болтами по краям, предварительно нарезав резьбу. Выступающие части крепления срезаю.

- В подошве домкрата по краям делаю 4 отверстия и нарезаю в них резьбу. По ним делаю отметки на плите и провожу такую же операцию. По центру плиты делаю сквозное отверстие под болт М10 с шестигранной головкой. Расширяю его с одной стороны, чтобы скрыть шляпку болта. Отступаю по 3 см от опорной пластины в каждую сторону и на полосе высверливаю отверстия для болтов с J-образной головкой под пружины.

Источник hamradio.co.uk

- Сборка самодельного пресса происходит в следующей последовательности. Сначала в плиту вкручивается болт так, чтобы его головка спряталась. Затем к плите крепится подошва домкрата. В полосу вставляются болты под пружину и закрепляются гайками с двух сторон.

- По бокам верхнего упора, напротив болтов с J-образной головкой, высверливаются отверстия. В них вставляют длинные болты М10 и на них навешиваются пружины. Их другие концы цепляют за крючки нижних болтов.

- На подставку для прессуемых деталей отрезаю от уголка две заготовки по 40 см. Для жесткости вставляю между ними два отрезка квадратной трубы. По краям делаю сквозные отверстия для стальных штифтов, которые будут проходить через стойки на заданных уровнях для удержания платформы.

- Стальной шток с пяткой обрезаю по нужной длине. На отпиленном торце высверливаю глухое отверстие и нарезаю в нем резьбу. Накручиваю подготовленный шток на болт, который ранее был спрятан в нижнем упоре домкрата.

- Остается проделать сквозные отверстия в стойках для удержания подставки для прессуемых деталей на нужном уровне.

Отверстий в стойках под подставку можно в будущем проделать больше. Исходя из насущных нужд. А пока я заменил стандартную ручку домкрата на длинную трубу, для удобства пользования. И провел первое тестирование, выпрессовав старый подшипник. Станок продемонстрировал полную устойчивость и легко справился с задачей. Остается только подготовить емкость для выдавливания сока и переходить к его заготовке на зиму.

Видео наглядно покажет, как сделать пресс из домкрата, описанным способом:

Как самостоятельно изготовить гидравлический пресс с электрическим приводом

Такое оборудование, как электрогидравлический пресс, благодаря своей универсальности и высокой эффективности активно используется как на крупных производственных предприятиях, так и в небольших мастерских, а также на станциях технического обслуживания автомобилей. Применяя гидравлический пресс, оснащенный электроприводом, можно решать многие технические задачи, к которым относятся:

- запрессовка, выпрессовка шестерней, подшипников и валов;

- штамповка, правка и гибка изделий из металла;

- прессование изделий, изготавливаемых из деревянной стружки, пластика и металла.

Пресс электрогидравлический Р-342М предназначается для выполнения работ по выпрессовке, правке и запрессовке в ремонтных мастерских

Серийный электрогидравлический пресс обойдется достаточно дорого, но можно не приобретать его, а изготовить своими руками.

Серийные гидравлические прессы с электроприводом стоят достаточно дорого, поэтому есть смысл задуматься над тем, как сделать электрогидравлический пресс своими руками. Для этого вам понадобятся нижеперечисленные инструменты и оборудование:

- сварочный аппарат;

- токарные станок;

- сверлильный станок;

- болгарка;

- электрическая дрель.

Этот пресс сможет выдать максимальное давление в 35 тонн

Несущей конструкцией электрогидравлического пресса, подвергаемой основным механическим нагрузкам, является каркас, прочности которого и следует уделить особое внимание. Хорошо подойдет для этих целей тавровая балка, изготовленная из металла такой толщины, чтобы он смог выдерживать нагрузки, создаваемые гидравлическим прессом, и при этом не прогибаться.

Каркас пресса из двутавровой балки

Конструктивно каркас самодельного электрогидравлического пресса представляет собой П-образную станину, сваренную из тавровых балок и установленную на основание, для изготовления которого можно использовать более тонкие швеллеры и уголки. В средней части такого каркаса (по его высоте) в него вваривается рабочая площадка, для изготовления которой применяются толстостенные швеллеры.

Особенно внимательно следует отнестись к креплению гидроцилиндра на станине самодельного электрогидравлического пресса. Для того чтобы такое крепление было максимально надежным, лучше зафиксировать гидронасос на 20-миллиметровой металлической плите, используя для этого фланец. Сама металлическая плита, которая и будет воспринимать на себя все механические усилия, монтируется на двух тавровых балках.

Жесткость конструкции обеспечивают качественно выполненные сварочные швы

Процесс монтажа гидроцилиндра на станине самодельного гидропресса выполняется в определенной последовательности.

1. Подгонка гидроцилиндра, фланца и плиты

Корпус гидроцилиндра, чтобы его можно было поместить во внутреннюю часть фланца, протачивается на токарном станке.

Фланец, для изготовления которого можно использовать автомобильную ступицу, также проходит обработку на токарном станке.

Для того чтобы проточить отверстие в металлической плите, которая будет использоваться в качестве основания для установки гидроцилиндра, к ней необходимо приварить круглую бобышку. При помощи последней такая плита и будет фиксироваться в патроне токарного станка.

Плита толщиной 20 мм с наваренной в центре бобышкой

После того как отверстие в плите будет расточено, ее приваривают к балкам станины-основания.

Фланец, в котором уже подготовлено посадочное отверстие, надевают на гидроцилиндр и обваривают по кругу.

Фланец, приваренный на гидроцилиндре

Очень важно, чтобы фланец и гидроцилиндр были соединены максимально ровно, для этого прилегающую поверхность фланца необходимо обработать на токарном станке. 2. Монтаж верхних балок и гидроцилиндра

Плита, которая уже соединена с балками, устанавливается на станину и соединяется с ней при помощи сварки.

Через отверстия на посадочной части фланца в плите просверливаются отверстия, которые необходимы для размещения крепежных болтов.

Установка верхней балки производится строго перпендикулярно опорам

Гидроцилиндр не должен крепиться только в одной точке, поэтому необходимо изготовить еще один фланец, надеть его на верхнюю часть цилиндра и приварить его к балкам.

Установка верхнего фланца

Тавровые балки, установленные в верхней части станины, соединяются между собой при помощи сварки.

3. Установка станины и маслостанции

Чтобы пресс гидравлический, который вы изготовили, мог полноценно функционировать, на него необходимо установить маслостанцию и соединить ее при помощи шлангов с гидроцилиндром.

Монтаж станины и двухпоточной гидростанции, выдающей давление в 700 Бар

Таким образом, сделать гидравлический пресс с электроприводом своими руками несложно. При этом вы получите в свое распоряжение оборудование, способное решить многие технические задачи.

Машина для переработки пластика: идея на заметку

Бутылки, канистры, игрушки и предметы интерьера, сделанные из пластмассы, давно вошли в нашу жизнь.

Несмотря на долгий срок службы пластика, после того, как моющее средство или вода закончились, тару выбрасывают. В результате пластик занимают одно из лидирующих мест среди бытовых отходов.

Чтобы решить эту проблему, а заодно дать возможность людям наладить своё собственное дело, изобретатель из Голландии Дейв Хаккенс предлагает использовать малогабаритную установку по переработке пластмассы.

Дейв Хаккенс

Переработка отходов, особенно в развивающихся странах, оставляет желать лучшего. Крупные производства предпочитают использовать пластмассу, полученную при промышленном производстве, а не из отходов. Пластик на мусорках или сжигается, или просто лежит на полигонах, загрязняя окружающую среду. Я же считаю, что пластиковый мусор – настоящая золотая жила. Главное — подойти к его переработке с выдумкой.

В этой статье подробно рассказывается, что можно сделать из строительного мусора.

Чтобы воплотить свою идею в жизнь, Дейв разработал портативное устройство полного цикла по переработке пластмассы. Всё оборудование можно разместить в гараже или на небольшом участке. Мини-завод состоит из измельчителя пластмассы (дробилки), нагревательного устройства и установки литья под давлением.

Чертежи устройства находятся в свободном доступе и могут быть усовершенствованы пользователем по своему усмотрению и с учётом доступных деталей.

Мини-цех работает по следующему алгоритму: собранную пластмассу сортируют, режут, затем закладывают в измельчитель, который дробит её на мелкие кусочки.

После этого сырьё нагревают и выдавливают из установки литья под давлением, как зубную пасту, на оправку или заливают в форму.

Дейв Хаккенс

Область применения переработанного пластика поистине безгранична. Начиная от оплётки для рукояток ножей и заканчивая предметами интерьера.

Добавляя в экструдер красящие пигменты, можно изменять цвет готового изделия.

Голландец, с помощью установки по переработки пластика, изготавливает абажуры для ламп, корзины, горшочки для цветов, подставки, а также дверные ручки и разнообразные полезные в быту вещи.

Дейв Хаккенс

Достаточно изготовить новую мастер-форму и можно делать то, что вам нужно.

По словам изобретателя, он надеется, что его концепция будет востребована в странах Азии или Африки, что позволит беднякам, избавляясь от мусора, зарабатывать деньги.

Все части установки сделаны из простых деталей, она не содержит сложных и дорогих электронных компонентов.

Кроме этого, Дейв полагает, что каждый пользователь устройства, скачав чертежи и собрав установку, поделится своим опытом с другими и расскажет о своих усовершенствованиях.

На данный момент сделана третья версия устройства. В дальнейшем Дейв планирует модернизировать установку и совместить её с 3D-принтером.

Таким образом, расширится функционал механизма и виды производимой продукции. Например, можно будет делать сложные объёмные изделия, скульптуры или детали для инструментов.

На FORUMHOUSE можно прочесть статью, где описывается бюджетная модель 3D-принтера. Также интересен материал о необычном роботе-садовнике.

Всем самодельщикам будет полезен раздел, где рассказывается, как своими руками сделать станки, инструменты и механизмы, упрощающие строительство дома и труд на участке.

А в этом видеосюжете показывается, какие инструменты необходимы для строительства каркасного дома.

Создаём пресс с электроприводом

Чтобы сделать пресс с электроприводом, потребуется электродвигатель. Рассмотрим примерную последовательность действий:

- Изготовьте станину из 2-х направляющих, сделанных из стальных труб квадратного сечения.

- Просверлите в трубах отверстия для крепления платформы.

- Создайте «лифт», чтобы обеспечить прессовой платформе возможность передвижения (используйте уголки из стали).

- Сделайте давящую площадку, применив швеллер повышенной прочности.

- Установите домкрат и подключите к конструкции педаль для контроля мощности прессовального устройства.

Нюансы изготовления мини-устройства для прессования

Многие мастера отдают своё предпочтение малогабаритным конструкциям. Таким людям, безусловно, по душе придётся мини-пресс, предполагающий настольный способ установки.

Подобный аппарат отличается простотой изготовления, но его редко используют из-за малой практичности. К примеру, его применяют, если требуется наколоть грецких орехов либо спрессовать тару из жести или пластика.

Раму мини-пресса собирают из прочных пиломатериалов. Из досок в количестве 4-х штук мастерят каркас прямоугольной конфигурации. В его верхней части устанавливают мобильную деревянную прессовочную поверхность. Систему гидравлики делают из стандартных медицинских шприцов.

Пневматический пресс на основе таймера и контроллера температуры

Пневматический пресс для перфорации и горячего тиснения

В данной статье опишу конструкцию и электрическую схему пневматического пресса для горячего тиснения на коже и картонe, которую собирал своими руками. Такие пневмопресса могут называться по разному, в зависимости от сферы применения.

В отличии от гидравлического пресса, который приводится в действие гидронасосом, пневматический пресс развивает давление за счет сжатого воздуха, вырабатываемого компрессором.

На основе схемы и конструкции, описанной в статье, могут работать такие виды прессов: перфорационный, горячего тиснения, различные пресса для формовки и склейки деталей.

Вот для примера моя статья про установку реле температуры Евроавтоматика RT-820M в подобный турецкий пресс.

Варианты использования в быту

Гидропрессом пользуются, если нужно:

- выдавить металлическую деталь из оболочки;

- выпрессовать либо спрессовать подшипник или резинометаллический шарнир;

- выпрямить элемент или соединить стык в стык два изделия;

- изогнуть какую-либо заготовку из металла.

Устройство также подойдёт для получения топливных брикетов, используемых для растопки печи. Преимущество применения спрессованных опилок состоит в длительном горении и отсутствии дымообразования, а ещё в создании сильного жара.

Для формирования брикетов из угольной крошки потребуется чуть изменить механизм. Основными частями такого пресса будут рабочий стол, основание, станина и привод.

Отличный результат даёт использование прессовального оборудования для утилизации пластиковых бутылок и жестяных банок. Оно легко преобразовывает тару в аккуратные пласты.

Аппарат гидравлического типа можно приспособить под подборщик сена. Для этого надо дополнить его брусчатым или стальным каркасом без верхнего фрагмента. Используя специальные крепежи, эту конструкцию нужно прикрепить к лобовине. Потребуется ещё транспортный подборщик и ходовый элемент.

Когда необходим промышленный пресс?

Если речь идет о небольших объемах ПЭТ бутылок, которые необходимо спрессовать, то вполне достаточно самостоятельно изготовленного станка.

Для крупных промышленных предприятий и пунктов приема пластиковых бутылок такой станок вряд ли будет подходящим, поскольку они отличаются небольшой производительностью и высокой степенью задействования рабочей силы.

С большим потоком материала он просто не справится, поскольку здесь уже необходимо выгодное соотношение между скоростью работы и количеством спрессованного материала.

Также фактором, который способен склонить выбор в пользу промышленного оборудования, является запас прочности. Несомненно, качество сварных швов и прочность металла напрямую определяют срок службы станка.

Прочитать о прессах для пластиковых отходов промышленного производства вы можете в здесь.