Самодельный заточной станок для фрез по металлу — Moy-Instrument.Ru — Обзор инструмента и техники

› Инструменты

статьи Загрузка… Лучшие товары с AliExpress ТУТ ⬇

Подробности 13.01.2017 11:03 Алешкин 6804

Самодельное приспособление для заточки фрез и прочего режущего инструмента.

В процессе эксплуатации своих станочков, возникла необходимость в таком устройстве.

Заточить сверло можно и руками, а как быть с фрезами, где не две, а четыре, и более кромок только снизу, и нужна более мене точная геометрия, а размер мелкий.

Вот и решил сделать такое приспособление.

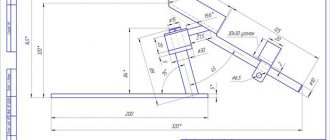

Это простой механизм подачи взад и вперед, плюс наклон и поворот.

Будет устанавливаться просто рядом с наждаком.

Из доступных материалов был алюминий, немного стали, и наждак.

Как это сделано сейчас покажу на фотографиях.

Начнем с устройства, которое должно удерживать фрезу или сверло, то есть шпиндель, для установки инструмента.

Для этого у меня есть такая деталь в ней конус морзе номер два (КМ2), это то что мне нужно.

Ведь у моих станочков тоже везде КМ2, и можно использовать их оснастку, а врезы и сверла с таким конусом можно будет ставить устанавливать прямо в шпиндель.

Убрал всё лишние с этой оправки.

Получился маленький шпиндель, который может поворачиваться вокруг своей оси.

Немного доработаю, просверлю отверстие для шомпола, который будет фиксировать инструмент от внезапного выпадения из шпинделя.

Теперь шпиндель сможет принимать любой инструмент с КМ2, как с лапкой так и с резьбой М10, сверлильный или цанговый патрон, фрезы с КМ2 и всевозможные оправки для дисковых фрез.

Теперь корпус для этого шпинделя.

Осталось сделать запорное колечко для шпинделя и ручку.

Ручка для вращения вокруг оси шпинделя.

Вот так выглядит первая собранная деталька для моего приспособления.

Примерка оснастки, сверлильный патрон.

Теперь можно заняться механизмом перемещения, это будет вроде небольшого крестового столика, по типу как у фрезерного станка только с поворотом вокруг своей оси.

Пилю заготовку для стола.

Фрезерую будущие оси перемещения.

Заготовка стола для установки шпинделя.

Заготовка готова, для фрезеровки ласточкина хвоста.

Фрезерую ласточкин хвост.

Сверлю нарезаю резьбу и добавляю гайку перемещения по оси.

Примеряю направляющею к столу, винтом для неё будет обычная шпилька.

Опоры винта сделаны из двух небольших кусков алюминия.

Общий вид готовой оси с примеркой цангового патрона.

Вот уже вырисовывается общий вид приспособления, но это только проект.

Было немного свободного времени и я провёл его в мастерской, занимаясь ушами или петлями, для наклона и поворотной площадкой с осью.

Что бы петли или уши, были одинаковые, я их соединил сразу в одну заготовку.

И тогда просверлил и расточил отверстия под ось.

Немного срезал лишнего алюминия и просверлил, затем нарезал резьбу, под винты регулировки петель.

Вторая ось перемещения, не чем не отличается в прицепе от первой, только нет винта подачи и стол немного шире.

Поворотная площадка в виде обычного блинчика.

Вот такой простой цилиндр будет в роли моей оси наклона.

Примерил всё к столу остаётся только просверлить и собрать этот узел.

Просверлил и собрал.

Собираю две оси в одно целое устройство.

Опять сверлим и нарезаем резьбу под винты.

Вырезал уголок и поставил на него штырь, для чтения ленточки фрезы при заточке.

Так всё устройство выглядит в сборе.

В выходные на даче не утерпел и провёл первые испытания, попробовал выровнять а потом заточить торец фрезы.

Для этого закрепил на столе, свою самодельную приспособу саморезами, возле наждака.

Вот видео отчёт по эксперименту.

Остаётся доработать заточку ленточек фрезы и сделать упор ограничивающий падачу фрезы в перёд, ну и напоследок столик для этого устройства.

Для тех кому интересна эта тема, ниже ссылка на продолжение.

Станок для заточки фрез по металлу: обзор моделей, самостоятельная сборка

Приспособления для заточки концевых режущих элементов фрезерно-брусующего станка, разделяются по характеру работы и подразделяются два типа – универсальные и специальные.

Ниже рассмотрим каждый из этих вариантов

1 Станки для заточки фрез по металлу — обзор заводских моделей

Заточка фрез для работы по металлу и дереву выполняется своими руками с помощью червячных универсальных устройств.

Кроме того режущие элементы фрезерно-брусующего станка могут быть заточены с помощью специальных приспособлений.

Инструмент для заточки

Для заточки фрез по наружной поверхности – затыловке, используют чашечные мелкообразивные круги. Их устанавливают на заточном станке, который обеспечивает угол направления кромки и перемещение точильного инструмента по всей длине затачиваемой детали. Станки работают автоматически по заданным настройкам. Приспособления для ручной настройки приводятся в движение человеком. Они только помогают выдержать нужный угол.

Заточку токарных резцов по металлу выполняют на точилах с кругами средней и мелкой зернистости. Доводка осуществляется на полировочных алмазных кругах и оселках. Правильность выполнения угла проверяется специальным шаблоном.

Заточка дисковых фрез осуществляется по 2 плоскостям. Сначала тонким кругом, перемещающимся перпендикулярно плоскости диска, обрабатывается внутренняя режущая кромка. Затем шлифуется тыльная сторона. При этом фреза после каждого прохода круга проворачивается на 2 – 5 зубьев. Это обеспечивает равномерную заточку. Количество зубьев в одном шаге инструмента не должно быть кратным их общему количеству. Например, для диска с 20 режущими кромками выбирается шаг через 2 на 3 выступ.

Станок для заточки фрезы

Станки для заточки фрез по дереву и металлу

Фрезы по дереву и металлу имеют сложную форму зуба, что определяет необходимость использования специального станка для заточки фрез. Для выполнения работы нужно также знать геометрию зуба. При этом учитывается то, из какого материала изготовлен инструмент.

Заточной станок для фрез

Применение станков

Заточной станок – прибор, при помощи которого можно провести заточку режущего инструмента: фрезы по дереву, по металлу. Спектр заточных станков варьирует от крупных промышленных моделей до вариантов исполнения, которые могут использоваться в домашних мастерских. Станок может использоваться для заточки фрез по дереву или по металлу.

Используют станок зачастую при налаженном промышленном производстве, когда в наличии много фрез они часто используются. Если на режущей кромке образовались только заусеницы из-за неправильных режимов обработки, то исправить проблему можно при помощи оселка или напильника.

Условно можно провести следующую классификацию:

- Универсальный станок подходит для заточки не только фрез, но и других режущих инструментов.

- Специализированный станок применяется для обработки инструмента только одного вида, к примеру, фрез.

Универсальный станок комплектуется нормальными и специальными приспособлениями, которые используются для закрепления и установки инструмента, дополнительных измерительных механизмов, которые позволяют выдерживать угол заточки фрез.

Универсальный заточной станок с приспособлениями для заточки фрезСпециализированный заточной станок для заточки концевых и цилиндрических фрез

Технические характеристики

При выборе станков для заточки фрез следует обратить особое внимание на технические характеристики. К основным показателям можно отнести:

- Рабочее напряжение. Многие модели работают от стандартной сети 220 Вольт. Варианты исполнения с большим показателем мощности работают при мощности 380 Вольт.

- Потребительская мощность также является важным показателем. Она может варьировать в диапазоне от 200 до 5 000 Ватт.

- Скорость вращения шпинделя без нагрузки. Этот показатель может варьировать в пределе от 900 до 3 000 об/мин.

- Точность, с которой можно провести заточку фрез. Показатель точности зачастую зависит от конструктивных особенностей модели.

- Скорость подачи абразивного материала.

- Тип подачи: механический и электрический. Некоторые модели имеют электрический привод, другие механический. Электрический вариант исполнения значительно делает конструкцию дороже, механический требует определенных навыков от мастера.

- Диапазон проведения угла заточки. Угол можно назвать наиболее важным показателем. Режущая кромка образуется двумя плоскостями, расположенными под определенным углом.

- Наличие специальных водяных ванн, которые позволяют охладить абразивный материал во время работы станка. Повышение температуры абразивного материала может привести к значительному нагреву режущей кромки, из-за чего она изменит свои эксплуатационные качества.

- Наличие вентиляции. Во время заострения происходит снятие слоя металла с фрез, а также отлетает абразивный материал. Этот момент определяет засорение рабочего места, и система вентиляции позволит поддерживать оборудование в чистоте.

- Показатель шума при работе. Привод и двигатель на момент работы издают шум. Высокий показатель шума значительно усложняет работу.

- Наличие защитного кожуха. Во время заострения отлетает абразивная стружка и металл, которые могут попасть в глаза. Именно защитный кожух защищает мастера от стружки и абразивной крошки.

По компоновке станки для заточки фрез бывают настолько и напольного исполнения. Традиционный привод предусматривает использование электродвигателя и клиноременной передачи.

Особенности конструкции

Несмотря на то, что существует довольно много моделей станков, их конструкция несколько схожа. К особенностям типовой конструкции можно отнести:

- Основная часть корпуса представлена электродвигателем.

- При необходимости изменения частоты вращения может быть включена в конструкцию клиноременная передача.

- На валу закрепляется абразивный круг.

- Подставка необходима для закрепления обрабатываемого инструмента.

- Имеется блок с кнопкой включения или выключения оборудования, а также с элементами регулировки режимов работы.

Могут присутствовать и иные элементы.

Многие решают, стоит ли тратиться и приобретать специальные станки для заточки. Их использование можно определить следующим образом:

- Значительно ускоряется процесс: большая скорость вращения круга обуславливает ускорение процесса снятия необходимого слоя металла.

- Можно достигнуть более точного результата. Углы заточки имеют четкие приделы, без использования станков выдержать их практически невозможно.

- Качество проводимой работы значительно выше.

- Выполнить работу может даже неподготовленный мастер, так как работа практически полностью автоматизирована.

Станки используются в мастерских при среднем и крупносерийном производстве. Только в этом случае их покупка оправдана.

Недостатки применения

Также можно выделить и некоторые недостатки применения:

- Электрический привод потребляет довольно много энергии. При постоянном использовании затраты на оплату электроэнергии будут весьма большими.

- Стоимость станков весьма велика. При этом отметим, что цена зависит как от основных эксплуатационных показателей, так и от того, какая фирма является производителем.

- Нужно проводить постоянное обслуживание оборудования для поддержания его в надлежащем состоянии.

- Нужно найти место для установки оборудования и правильно оснастить его. Некоторые модели требуют жесткого крепления.

Подобные недостатки можно выделить при рассмотрении заточных станков.

В заключение отметим, что существует довольно много видов фрез, каждый обладает определенными качествами, которые стоит учитывать. Именно поэтому следует приобретать не специализированный, а именно универсальный вариант исполнения заточного станка.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Основные характеристики

Поскольку пальчиковые фрезы предназначены для обрабатывания любых поверхностей, то соответственно имеются свои особенности по каждой из них. К ним относится:

Концевая фреза по дереву

Фрезеровальный инструмент по обработке древесины изготавливается из стали, что обладает повышенной прочностью и имеет точную форму узора рабочей части. Но стоит отметить, что в зависимости от обрабатываемой поверхности необходимо подбирать соответствующий вид фрезы. К примеру, для работы с фанерой потребуется режущая часть с более твердых сплавов благодаря чему увеличивается рабочий процесс.

Кроме этого, они также имеют несколько разновидностей, а именно они бывают цельными и сборными. Последние обладают достаточно весомым преимуществом, поскольку имеют возможность выставление ножиков на требуемый размер и их очень легко заменить при необходимости.

Одним из достоинств его является то, что при его помощи можно делать врезку дверных петель. В первую очередь требуется:

- Произвести разметку петли для этого ее нужно приложить к месту размещения и отметить, лучше всего малярным ножом. Но при этом рекомендуется прикрепить петли на несколько саморезов чтобы не было никаких смещений.

- Затем следует прижать к двери два небольших бруска, тем самым сделав место, куда будет опираться подошвы фрезы.

- После этого в инструмент заряжается фреза пазовая с прямой насадкой. При этом работу нужно проводить аккуратно, чтобы не выйти за обозначенные линии разметки.

- Для установления нужного вреза петли на ручной фрезе необходимо выставить соответствующую глубину. Правильность можно проверить на любом деревянном бруске, а уже после производить действия на поверхности двери.

- После вырезки дверной петли необходимо произвести обработку сделанной выемки стамеской, если это понадобится.

- Когда все пазы для петли будут сделаны, можно устанавливать двери.

Для ПВХ и алюминия

Данная разновидность предназначена для обработки этих материалов и применяется для:

- фрезерования дренажных поверхностей;

- фрезерование паза под замок;

- обработки ПВХ и алюминиевых профилей;

- зачистка пазов под уплотнение.

Что касается фрезы по алюминию, то она имеет специфическое строение, поскольку данный материал обладает определенными особенностями, а именно налипание стружки, что затрудняет процесс. Благодаря своей специфике, такой инструмент позволяет устранить возможность неточностей или искривлений по отношению заданных параметров.

По металлу

В основном такое оборудование применяется на производстве и считается просто незаменимым инструментом. Главным его назначением является:

- Фрезерование пазов для замков.

- Зачистка пазов и специальных канавок, в которые после будет укладываться уплотнитель.

- Создание дренажных отверстий.

- Кроме этого, его широко используют в автомобильной промышленности для проведения работ, требующих фрезерования.

Алмазные фрезы

Любые работы по обработке поверхностей требуют соблюдения ГОСТ, что, в свою очередь, повышает качество

Особое внимание уделяется действиям, связанным с бетонными и каменными поверхностями как внутренней, так и внешней отделки

Поэтому алмазные фрезы как нельзя лучше подходят для проведения шлифовальных действий. Благодаря этому инструменту работа с такими поверхностями производится максимально качественно, при этом затрачивается весьма мало времени.

Среди разновидностей этого вида алмазная пальчиковая фреза используется для поведения работ по граниту и мрамору. Данный материал достаточно крепкий по структуре, а при правильном подборе инструмента можно производить работы не только по граниту и мрамору, но и других каменных породах. Кроме этого, фреза алмазная достаточно прочная, что позволяет сэкономить денежные средства на частую замену износившейся рабочей части инструмента.

Независимо от производимых работ стоит учитывать тот факт, что под каждый вид, используемого материала необходима соответствующая фреза. Все дело в том, в зависимости от структуры, а также твердости материала необходимо подбирать соответствующий диаметр инструмента

Кроме этого, очень важно учитывать скорость его оборотов. Это обусловлено тем, что чем больше скорость, тем сильнее происходит нагрев инструмента

К примеру, если обрабатывается сталь с прочностью HRC 38-47, а фреза по металлу имеет размер 3 или 6 мм, то скорость оборотов должна составлять 25-25 м/мин. А вот, если необходимо произвести на жаропрочных сплавах с прочностью выше HRC 47, а диаметр фрезы аналогичен, то обороты необходимо снизить до 10-15 м/мин.

Видео: заточка пальчиковых фрез для ручного фрезера.

Заточной станок для фрез по металлу

На сайте Станкофф.RU вы можете купить станки для заточки фрез ведущих производителей. В наличии и под заказ более 5 моделей заточных станков для концевых фрез по дереву по лучшим ценам. Только выгодные предложения с подробными описаниями и фото. Уточняйте цены у менеджеров.

Сфера применения

Фрезеровочный и сверлильный инструмент отличается многообразием форм и материала изготовления.

Оснастка из твердосплавной стали или металлокерамики обладает высокой стойкостью к износу, но требует регулярного восстановления остроты режущей кромки.

Заточные станки для фрез, предлагаемые нашей компанией, легко справляются с обработкой металла и показывает высокую точность результата с полным сохранением сложной геометрии расходного инструмента.

Заточные станки для заточки фрез, представленные в нашем каталоге, предназначены для выполнения многоплановых задач и обладают широкими настроечными возможностями для восстановления работоспособности расходников с разнообразной геометрической формой.

При затуплении режущей кромки ухудшается не только качество и точность обработки заготовок.

Увеличивается площадь соприкосновения инструмента и материала, результатом становится перегрев металла, увеличивающий износ оснастки и повышающий нагрузку на механизмы станка.

Заточные станки для фрез по дереву, представленные на нашем сайте, являются необходимым видом оборудования на предприятиях по производству мебели и столярных изделий. Без регулярного восстановления остроты фрез и фрезеровочной оснастки невозможна обработка различных видов металла. Универсальные и узкоспециализированные агрегаты качественно и быстро перетачивают:

- фрезы, плашки, стамески;

- сверла и фасонные резцы;

- фрезерные головки;

- штихели, пробойники;

- упорные центры.

Конструкция оборудования

Движение рабочего вала заточного станка для концевых фрез обеспечивает электродвигатель. Конструкция отличается стабильностью и минимальным уровнем вибрации при работе. Установка углов первичной и вторичной обработки выполняется автоматически с применением направляющего приспособления.

Наличие воздушного подшипника дает возможность осуществлять полный поворот основания для выполнения конусной шлифовки.

Регулировка углового положения шпинделя и шлифовального инструмента производится в широком диапазоне положительных и отрицательных значений, и позволяет с высокой точностью корректировать формирование режущей кромки.

Шпиндель изготавливают из нержавеющей стали, а на втулку наносят хромированное покрытие. Обработка и доводка инструмента производится круглыми насадками из материала с абразивными свойствами. При создании заточных кругов используют различные виды материала. Обычно в работе станка для заточки фрез применяют инструмент следующих видов:

- абразивный;

- корундовый;

- алмазный;

- эльборовый.

При обработке используется торцевая или боковая сторона круга. От степени зернистости материала зависит толщина снимаемого слоя металла и чистота полученной режущей плоскости.

Особенности моделей

Компактные и простые в использовании виды оборудования применяют для бытовых целей, а промышленное производство нуждается в более мощных и производительных агрегатах.

Заточные станки для фрез по металлу или дереву оснащаются числовым программным управлением и производят обработку в автоматическом режиме, согласно установленным параметрам для каждого вида оснастки.

Оператор имеет возможность контролировать состояние процесса по показателям электронного дисплея, на котором отображается форма режущей кромки и указывается время обработки.

В полуавтоматических видах оборудования применяется ручной режим заточки. Агрегаты отличаются простой конструкцией, позволяют быстро выполнять перенастройку и не требуют специальной подготовки сотрудников. Станок для заточки концевых фрез с универсальными функциями дает возможность восстанавливать остроту оснастки:

- с плоским или радиусным торцом;

- по наружному и внутреннему диаметру;

- с прямыми или наклонными зубцами.

Выбор и эксплуатация

Правильный выбор станка для заточки расходного инструмента основан на совокупности технических характеристик и специфики предполагаемых работ. В качестве основных показателей оборудования учитывают:

- максимально возможный диаметр затачиваемой оснастки;

- регулируемый диапазон скорости;

- способность изменять угол наклона рабочего вала.

Для выполнения качественной обработки заточной станок должен быть установлен на стабильной и ровной поверхности с точным горизонтальным уровнем. Особенно важно правильно отрегулировать упорную площадку для инструмента, которая во многом определяет результат и безопасность работы. Надежная система охлаждения увеличивает рабочий ресурс механизмов и расходного инструмента.

» Станок » Заточной станок для фрез по металлу

Фрезы по дереву и металлу имеют сложную форму зуба, что определяет необходимость использования специального станка для заточки фрез. Для выполнения работы нужно также знать геометрию зуба. При этом учитывается то, из какого материала изготовлен инструмент.

Заточной станок для фрез

Процесс ручного затачивания по типу резца

Теперь кратко расскажем об особенностях инструмента в зависимости от его конфигурации. Основные проблемы заключаются в том, что не всегда просто обеспечить равномерную обработку на протяжении всей длины режущей кромки.

Особенность затачивания вручную заключается в том, что упор обеспечивается не тисками станка, а специальным приспособлением.

Торцевые

Элементы резки располагаются на торце и боковой части. Это позволяет проделывать пазы по краям. Обработка проходит по алгоритму:

- Закрепление резца – горизонтальное по отношению ко вращающемуся.

- Наклонить его настолько сильно, чтобы обеспечить необходимый угол.

- Круг вращается с высокой амплитудой.

- Во время установки следует отметить положение режущей части вверх.

Заточка концевых (пальчиковых) фрез

Это вытянутый инструмент, хвостовик которого имеет цилиндрическую или коническую форму. Из-за внешнего вида его также сравнивают с пальцами. Действия:

- Выбрать алмазный брусок, который нужно поставить на край стола.

- Если инструмент имеет достаточно большую выемку, то следует закрепить его вдоль столешницы.

- Производите затачивание – кромка будет становиться острее, а диаметр уменьшаться.

Рекомендация: если в комплектации есть подшипник, то сперва его надо демонтировать, а также в любом случае не будет лишним очищение поверхности специализированным растворителем.

Дисковые

По сути, это диск с зубьями по окружности, который необходимо направить вверх. Если он простой (однонаправленный), то саму фрезу стоит располагать вертикально. А в случае разностороннего направления делается наклон заточки такой же, как и угол режущих зубцов.

Сборные

Их конструкция предполагает наличие съемных пластин. Следует затачивать каждую по отдельности. При этом учитывать, что у них есть по несколько элементов для обработки – это задние, главные и вспомогательные углы, а также переходная кромка.

Резцы с затылованными зубьями

Такой инструмент имеет плоскую переднюю поверхность, а задняя выполнена по спирали Архимеда. Для того чтобы заточить изделие, необходимо использовать тарельчатый круг

Каждый зуб нужно стачивать по наружному основанию, а также важно следить за тем, чтобы постоянно снимался одинаковый слой металла

Заточка фрез: по металлу, дереву своими руками, виды, применение

Заточка разных форм фрез производится на специализированном оборудовании. Это режущий инструмент круглого сечения, хотя по конфигурации он может быть различным. Борозды и зубчики, расположенные по окружности, бывают разных размеров, и при их вращении осуществляется обработка материала.

Виды фрез

Всего существует несколько видов режущего инструмента. К таковому относится: цилиндрический, концевой, дисковый, торцевой и пазовый.

По виду предназначения:

- угловой;

- фасонный;

- шпоночный;

- для обеспечения пазов вида Т.

По поверхности:

- пластмассе;

- дереву;

- металлической;

- стеклу;

- иные.

Затачивание сложно, так как протяженность режущего основания большая. Поэтому используются специализированные инструменты.

А некоторых случаях шлифование осуществляется вручную, но работник, выполняющий эти работы должен обладать опытом.

Не имеющий навыков сотрудник может допустить брак и на зубьях появятся дефекты: трещины, заусеницы или раковины, в связи, с чем инструмент нужно будет шлифовать повторно, а это приведет к уменьшению размера.

Материал фрез

Для изготовления технологической оснастки используются следующие материалы:

- сплавы твердые;

- сталь быстрорежущая;

- металлические сплавы повышенной степени твердости;

- металлокерамика;

- алмазы.

Для непосредственной резки металла кромки режущего инструмента изготавливаются из:

- проволоки карданной;

- алмазов;

- соединений твердых сплавов;

- керамического покрытия.

Отличие технологической оснастки определяется по внешнему виду.

Геометрия зубьев фрезы

Производительность зависит от правильной заточки зубьев. Конфигурации рабочих поверхностей применяются для решения даже самых сложных задач.

Исполнение спиральной фрезы осуществляется с большим и малым наклоном зубьев под заданным углом. Предназначение этого вида инструмента: для проведения черновых и чистовых операций, в том числе переменных шагов.

Угол наклона – это угол, образованный между плоским концом и кромкой стружечной канавки стандартной фрезы.

Значение углов:

- малый не более 35;

- большой 35 и выше.

Отличным вариантом для начальной и финишной обработки являются углом наклона зубьев – 38. Прямоугольные инструменты имеют максимальное значение.

Инструмент с переменным шагом пользуется спросом, вдоль длины производится замер шага спирали.

Область применения

Для выполнения технологических операций существуют различные виды инструмента. Какую фрезу использовать в том или ином случае, для этого необходимо учесть, какой материал нужно обрабатывать.

К распространенным видам относятся:

- Дисковые. Элементы для резки материала расположены с одной или с двух сторон одновременно. Используются для прорезания пазов, выборки, обрезки и снятии фасок.

- Торцевые. Предназначены для обточки ступенчатых и плоских оснований.

- Цилиндрические. Изготавливаются с винтовыми и прямыми зубьями.

- Угловые. Используются для прорезания стружечных канавок в технологической оснастке.

- Концевые. Применяются для изготовления уступов, выемок по контуру и пазов.

- Фасонные. Предназначены для обработки фасонных поверхностей.

- Червячные. Обработка производится способом обката – касанием инструмента заготовки в одной точке.

Фрезы по дереву

Для обработки деревянных конструкций применяются инструменты:

- Концевые. Внешне напоминают сверло, при этом конусная часть отсутствует.

- Кромочные. Применяются для прорезания кромок и разной конфигурации выемок. Инструменты для фрезерования вручную конструктивно снабжены подшипником для регулирования глубины обработки.

- Пазовые. Используются для прорезания пазов.

- Копировальные. Расположение фрезерной головки в виде дуги.

Фрезы для пластика

При обработке изделий из пластика применяется инструмент:

- Торцевые. Для обработки больших оснований.

- Фасонные. Используются для прорезания сложных профилей.

- Концевые. Применяются для получения карманов или пазов.

- Для гравировки. С ее помощью на основание можно наносить узоры или логотипы.

Фрезы для стекла

Для подготовки изделий из стекла применяются алмазные фрезы. Предназначены для создания кромки и контура на ручном или автоматическом оборудовании.

Способы заточки фрез

Заточка фрез сложная, так как требуется обрабатывать поверхности криволинейные и большие по протяженности. Также необходимо обеспечить движение абразива с точностью по кромке.

С помощью станка

Технология заточки осуществляется поэтапно:

- Закрепление фрезы в заданном положении.

- Подведение к абразивному кругу обрабатываемой поверхности, до тех пор, пока не будет искрения.

- Снятие слоя металла толщиной от 25 до 50 мкм.

- Затачивание производить каждого зубца по отдельности. Начало работ проводится при расположении в борозде, образованной зубцом, а игла должна касаться поверхности инструмента.

- Заточной станок включить и последовательно втягивая фрезу, производить операцию.

Для качественного выполнения работ следует одинаково заточить каждую кромку режущего основания, то есть движения должны быть единообразны.

С помощью кругов для заточки

Выбор кругов зависит от материала, из которого изготовлены инструменты. Какие круги бывают:

- Нормальный электрокорунд и белый электрокорунд. Обеспечивают оптимальную заточку инструмента по металлу или дереву.

- Эльборовые. Кругами их этого материала можно заточить изделия из быстрорежущей стали

- Из карбида кремния зеленого и алмазные применяются для затачивания изделий из твердых сплавов

Разновидности

Резцы бывают самых разных видов – торцевые, концевые, дисковые, прорезные, цилиндрические, пазовые. И это далеко не все разновидности. Также они делятся по предназначению и бывают угловыми, фасонными, шпоночными, для Т-образных пазов. Ещё одно подразделение – по типу обрабатываемой поверхности:

- по металлу;

- по дереву;

- по пластику;

- по стеклу;

- и другие.

Заточка фрезы по металлу сложна большой протяжённостью режущей поверхности. Такая работа возможна только при использовании специальных инструментов.

В отдельных случаях приходится шлифовать вручную, но для этого нужно иметь огромный опыт. Иначе вся предыдущая работа пойдёт насмарку. На бороздах (зубьях) появятся зазубрины, выемки, сколы и трещины.

Деталь придётся заново шлифовать, что неизменно уменьшает её размер.

Особенность заточки состоит в обеспечении движения наждака по кромке. Чтобы сберечь профиль конструкции затылованные зубцы затачивают по переднему основанию, а острые или нестандартной формы строго по заднему основанию.

Концевые фрезы

Заточка концевой фрезы проста и может выполняться обычным алмазным бруском малой толщины.

При этом брусок должен оставаться неподвижным (его кладут на край стола либо закрепляют особенным образом для работы с глубокими бороздками). Процесс заточки осуществляется непосредственно резцом.

Концевые фрезы используются для обработки канавок, карманов, окон (пазы с выходом только на одну обрабатываемую поверхность).

Заточка фрез в Москве может быть произведена у нас. Цена на работу от 150 – 300 рублей, в зависимости от сложности резца. Для уточнения деталей, свяжитесь с нами по телефону +7. Мы гарантируем своим клиентам высокое качество и гарантию на все выполняемые работы.

Станок для заточки фрез по металлу

Николай Чернак рассказал о самодельном станке, который он использует для заточки концевых фрез по металлу. История приобретения. В одно воскресенье заехал на барахолку и обратил внимание, что человек продает интересный станок.

Как только покупатель проявил интерес, сразу подошел человек, сказал, что тоже хочет купить станок и торгуется с утра. Ему станок этот нужен для изготовления воблеров для рыбалки. Он хочет из него сделать копир.

Николай взял на некоторое время этот самодельный станок, чтобы сделать его обзор.

Особенности станка

Рассмотрим возможности этого станка, для чего он предназначен. Имеет регулировку длины по фрезе. То есть, можно длинные фрезы зажимать. Имеется много отверстий, проточка для установки необходимой длины. Упор.

В одной части не хватает деталей. Судя потому, что здесь нарезана резьба, должны быть патроны для зажима других фрез. Не хватает цанг. На внешней стороне патрона имеется 16 отверстий.

Здесь тоже должен быть штифт, плотно вставляться и делить на кратное количество. Движение от руки, немного туговато.

Судя по цанге, если найти другие размеры, можно заложить достаточно толстую фрезу по диаметру.

Привод осуществляется двумя шаговыми двигателями. Есть реверс. По оси Y автоматическое движение всей каретки.

То есть, можно передвигать вручную или электромотором. Электроника, 3 платы. Она была неисправная. Владелец отремонтировал. Всё равно нет четкой синхронизации двух моторов. Для подачи по оси Y имеется шаговый мотор. Он приводит каретку в автоматическую движение. Установив упоры, можно установить автоматическую подачу налево или направо.

Особенности фрез

Для производства резаков применяются разные материалы. Для дерева пригодны инструментальные стали: быстрорежущие, легированные и углеродистые. Для обработки металла, пластика, керамики, камневидных материалов применяют твердые сплавы, алмазы, эльбор, минералокерамику.

Сталь для фрез по древесине

- Для резки дерева применяются такие марки инструментальных сталей: У-9-А, У-8-А, У-7-А, ХВ-5, 9-ХС, ХГ, ХВГ.

- Быстрорежущая сталь может быть нормальной производительности. Это марки Р-18, Р-6-М-5, Р-9, Р-12 и т.д. Метал повышенной производительности легирован ванадием, кобальтом, молибденом и вольфрамом. Это марки Р-6-М-3, Р-18-Ф-2-К-5, Р-9-Ф-2-К-10, Р-9-Ф-2-К-5 и пр.

Обратите внимание! Если фреза имеет припаянные зубчики, это не всегда значит, что сделаны они из твердого сплава. Это может быть и быстрорежущая сталь.

Геометрия зубчиков

Форма зубчиков.

По конструкции резцы фрез делятся на острозаточенные (остроконечные) и затылованные.

- У острозаточенных зубцов участок задней поверхности (шириной n), смежный с режущей частью, является плоскостью. Точатся такие резцы по задней поверхности. Однако, если надо, можно точить их и по передней грани.

- У затылованных резцов фасонных фрез задняя поверхность имеет вид спирали Архимеда. Обработка ее технически очень сложна. Поэтому затачиваются такие зубцы исключительно по передней грани.

Каждый зуб представляет собой отдельный резец.

Он имеет стандартные параметры: задний (a) и передний (y) углы, площадь затачиваемой поверхности (n), угол уклона (l).

- Площадка n – это участок задней поверхности резца, который шлифуется при точении. В данном месте зубцы более всего изнашиваются, их размер влияет на силу трения меж фрезой и заготовкой. Из-за этого данную поверхность следует поддерживать в нормируемом диапазоне.

- Угол передней кромки (y) измеряется между касательной к передней грани и радиусом фрезы.

- Основной угол задний (a) измеряется между касательной к задней грани в нормируемой точке основной пилящей кромки и касательной к вращательной окружности этой точки. Данный угол при уменьшении понижает трение меж заготовкой и фрезой.

- Дополнительный угол задний (a1) имеют не все фрезы. Он описывает расширенный просвет меж разрезаемой поверхностью и телом резца. Инструкция говорит о необходимости в заточке этого промежутка при определенном износе фрезы и расширении площадки n. Цель операции – уменьшение трения меж зубцом и заготовкой.

Параметры резца.

- Исходя из направления и конфигурации режущей кромки различают зубцы винтовые либо прямые. Их уклон описывает угол (l) меж осью инструмента и развернутой винтовой кромкой.

Величина угла зависима от вида фрезы, марки ее материала и типа обрабатываемой заготовки. При резке древесины основной передний угол заточки выбирается в диапазоне 10-20 градусов, иногда больше. Задний угол также колеблется в широком коридоре значений.

Советы по эксплуатации

При выполнении работ прежде всего необходимо соблюдать следующие условия безопасности:

- круг для заточки режущих инструментов обязан пройти предварительную проверку вращением;

- сравнить, не станет ли превышать разрешенная скорость вращения диска обозначенную в маркировке величину;

- не пользоваться подручником вилочной формы – он не дает возможность выполнить настройку зазора по бокам диска;

- до начала работ надо выполнить балансировку абразивного диска.

А также необходимо помнить правила.

- При установке инструментария его надо основательно зафиксировать в тисках либо заточном устройстве. Если фреза будет плохо закреплена, то ее может вырвать, что грозит выходом из строя диска.

- При заточке запрещается наклоняться к инструментарию для контроля процесса.

- Определять качество заточки можно, отодвинув обрабатываемый инструмент от абразива на безопасную дистанцию.

- Если в ходе работы агрегат начнет вибрировать, его требуется немедленно отключить и обследовать подвижные соединения.